Fertigungsdaten im Sekundentakt

Prozessdaten als Protokollsprenger

Um die Produkt- und Prozessqualität sowie Transparenz in der Fertigung zu steigern, implementierte die Arntz-Optibelt-Gruppe das Manufacturing Execution System von GBO Datacomp. Besonders am Projekt war die schiere Menge an Fertigungsdaten, die sekündlich ins MES liefen – und die OPC-Standardprotokolle oft überforderten.

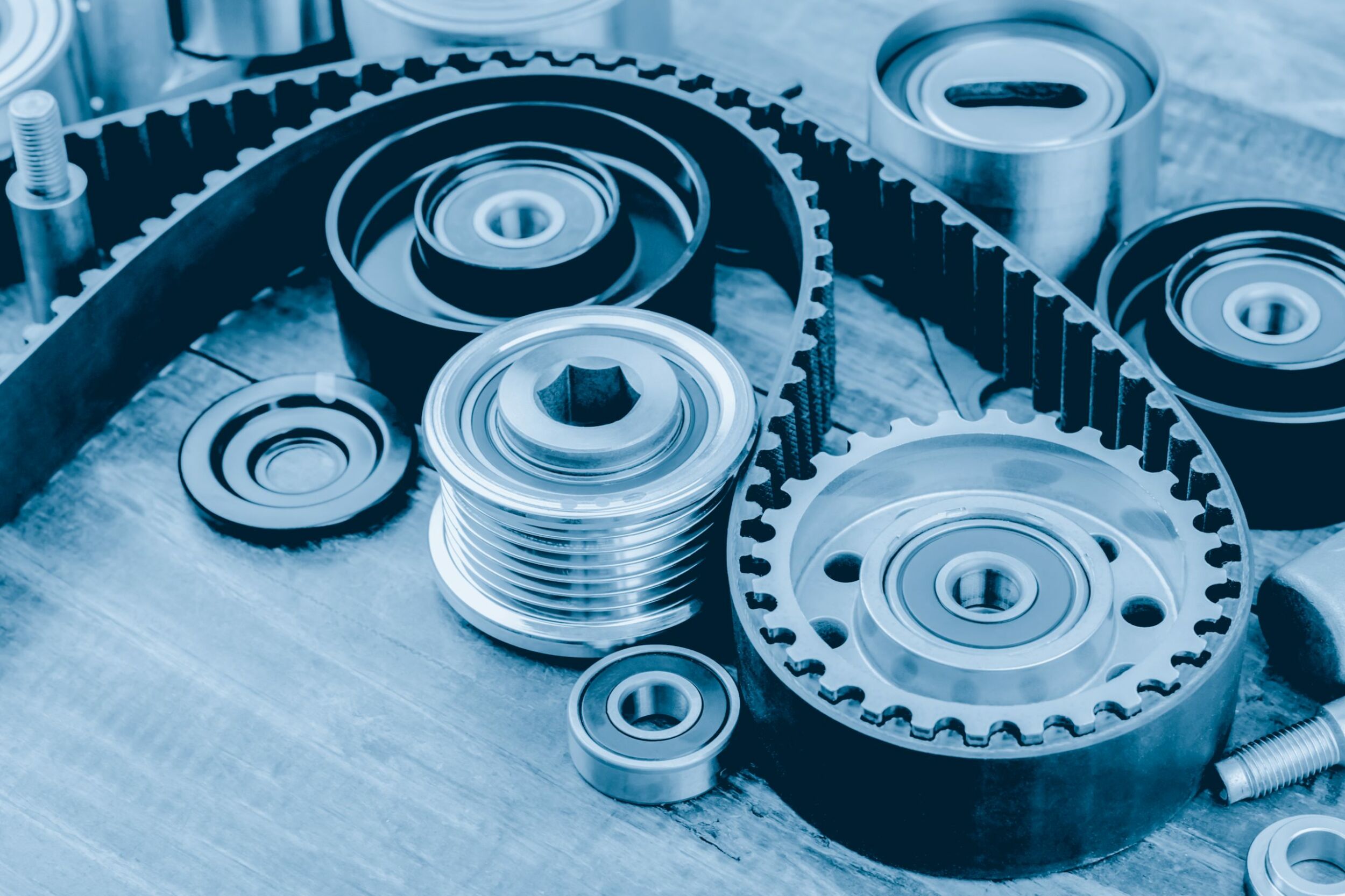

Die Arntz-Optibelt-Gruppe produziert Hochleistungs-Antriebsriemen, die etwa im Maschinenbau, in der Automobilindustrie, der Landtechnik und der Haushaltsgeräteindustrie eingesetzt werden. Das Unternehmen ist in 30 Ländern präsent. Hauptsitz der Gruppe ist Höxter in Nordrhein-Westfalen. Um die Qualität der Produkte und der Fertigungsprozesse zu steigern, nutzt das Unternehmen Daten, die mittels Maschinendaten- bzw. Betriebsdatenerfassung (MDE/BDE) erhoben werden. „Zunächst wollten wir lediglich die Daten unserer Messmaschinen speichern“, sagt Maik Hagemeyer aus der Abteilung Betriebsmittel-Entwicklung. „Uns war aber schnell klar, dass mit einem MES weit mehr möglich ist.“

Keine durchgängige Kommunikation

Optibelt nutzte diverse MDE/BDE-Insellösungen, weshalb es keine durchgehende Kommunikation auf dem Shop-floor und zu Systemen darüber gab. Relevante Prozessparameter wie Drücke, Temperaturen usw. konnten nicht in Echtzeit auftragsbezogen mitgeschrieben werden. Des Weiteren war es nicht möglich, die Maschinen automatisch mit den im ERP-System hinterlegten Vorgabewerten zu versorgen. Die Soll-Prozessparameter mussten manuell an den Maschinen eingestellt werden.

Die Anforderungen

Mithilfe eines Manufacturing Execution Systems wollte Optibelt produktbezogene Prozess- und Qualitätsdaten auswerten und speichern, um daraus anhand von Produktionskennzahlen den Ist-Zustand in der Fertigung als Grundlage für Vergleiche zu ermitteln. Mit diesen Daten sollten sowohl Stillstand- und Ausfallzeiten reduziert, als auch Durchlauf- und Vorgabezeiten sowie der Material- und Produktfluss optimieren werden. „Unser Ziel war, die Produkt- und Prozessqualität insgesamt zu steigern und zu dokumentieren sowie die Transparenz in der Fertigung zu erhöhen“, fasst Hagemeyer zusammen. Gleichzeitig sollten die Dokumentationsanforderungen der Kunden aus der Automobilindustrie erfüllt werden. Am Ende fiel die Wahl auf die Anwendung BisoftMES von GBO Datacomp. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Daten ohne Ende

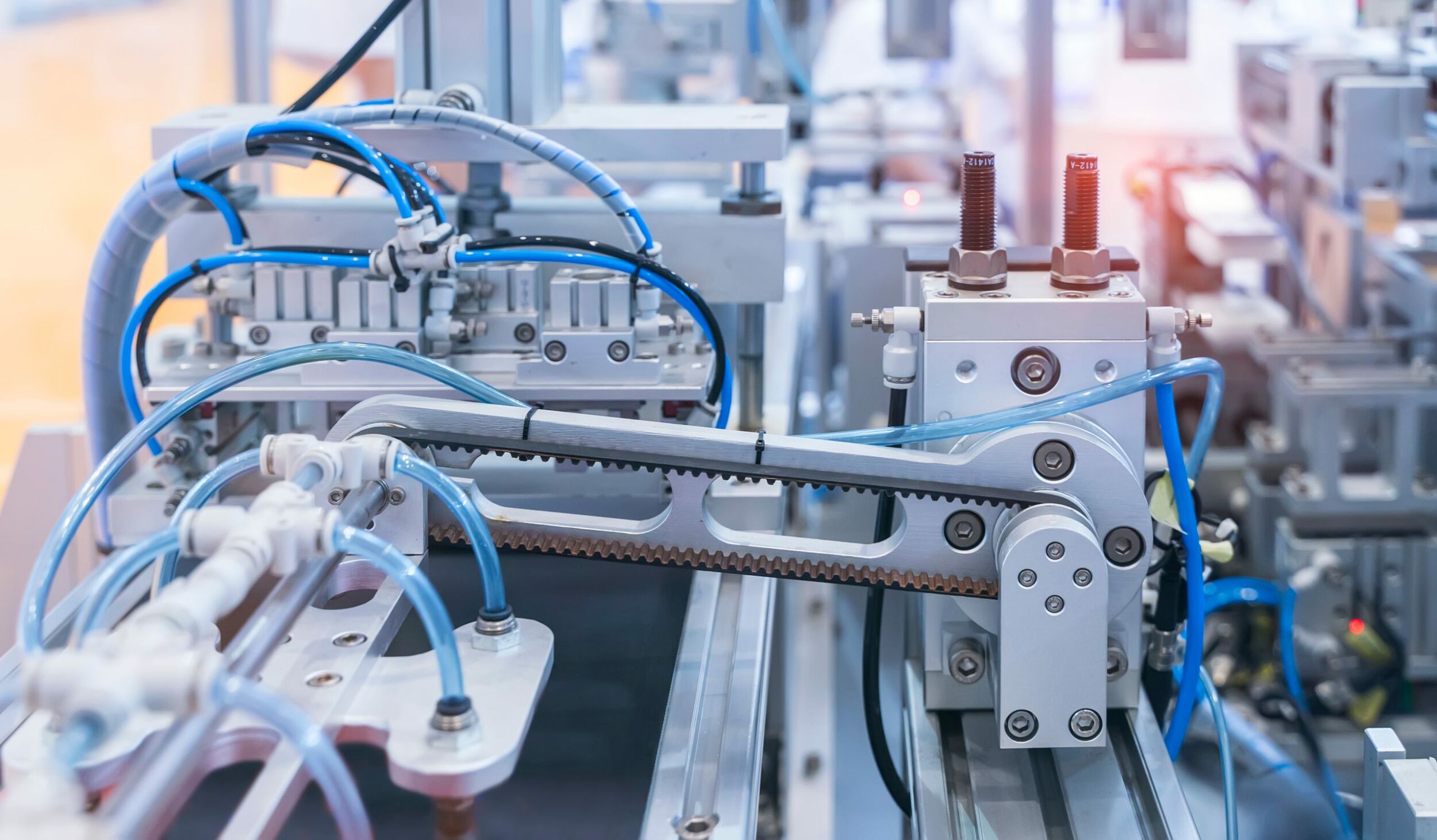

Zu Beginn wurde ein Pilotbereich definiert, der 16 Vulkanisierkessel, zwei Konfektions- und sechs Messmaschinen umfasste. Auf den Konfektionsmaschinen werden die sogenannten Wickel erzeugt, die dann in den Kesseln vulkanisiert werden. An den Messmaschinen werden die Riemen überprüft. Rund ein Jahr nach dem Strategieworkshop wurde der Pilot in Betrieb genommen. Inzwischen sind mehrere hundert Vulkanisationsanlagen und Bearbeitungsmaschinen an das MES angebunden. Für den Softwarepartner war das Projekt eine Herausforderung. „Es handelte sich um eines der größten Datenvolumina, die wir mit BisoftMES bis dato gemanagt haben“, sagt GBO-Geschäftsführer Michael Möller. Jede Sekunde werden Massen an neuen Daten erzeugt. „Wir haben ein eigenes Protokoll geschrieben, da die Standard-OPC-Protokolle mit diesen Geschwindigkeiten der Datenerfassung teilweise nicht mitkamen“, sagt Möller.

Keine zusätzlichen Terminals

Eine Anforderung Optibelts war, dass die MES-Lösung ohne die Installation zusätzlicher Front-End-Terminals an allen Maschinen auskommen sollte. So werden die Ist-Daten aus den Kesseln über die Steuerung an das MES transferiert. Umgekehrt erhält die Steuerung die Vorgabedaten aus dem MES, das wiederum die Stammdaten aus dem ERP-System übernimmt. „Damit haben wir Fehler, die bei der Eingabe der Vorgabewerte passierten, eliminiert“, schildert Hagemeyer. Die Werker am Kessel müssen nur noch die sogenannte Brandkarte (Auftragskarte) einscannen, den Kessel befüllen und die Vulkanisation starten. Da die Maschinensteuerung direkt mit dem MES verbunden ist, werden auf einem zentralen Dashboard Informationen für den Mitarbeiter angezeigt. In dem Pilotbereich ist z.B. die Restlaufzeit der Vulkanisationsanlagen ein wichtiger Wert, durch den die Mitarbeiter sehen können, welche Anlage als nächstes ent- und bestückt werden muss. Das Manufacturing Execution System (MES) HYDRA optimiert Produktionsprozesse für Fertigungsunternehmen, um Wettbewerbsvorteile zu erzielen. ‣ weiterlesen

MES-Integrator und 360-Grad-Partner für optimierte Fertigung

Immer informiert

Anhand der erhobenen Daten entwickelte Optibelt standardisierte Maschinen- und BDE-Zustände sowie Störgründe und Kennzahlen. Diese Informationen werden vom MES in automatisch generierte Tages- und Schicht-Reports zusammengefasst und per E-Mail verschickt. So erhalten die Geschäftsführung, Werksleitung und Bereichsleiter einmal am Tag aus dem jeweiligen Werk eine Zusammenfassung von den Produktionsdaten des Vortags. Optibelt kann so Optimierungspotenzial identifizieren und Mitarbeiter erfahren früh, wann der Vulkanisationsprozess endet. „Anhand der Live-Daten haben wir die Produkt- und Prozessqualität permanent im Bick“, ergänzt Hagemeyer.

Leitstand für die Gruppe

Damit ist das Unternehmen der Smart Factory einen Schritt nähergekommen. Ziel dieser Ambitionen bei Optibelt ist es, einen Leitstand für alle Produktionsstandorte der Gruppe zu errichten. Derzeit wird die MES-Lösung neben dem Hauptsitz in Höxter auch in den Werken in Thüringen, Rumänien und China genutzt. Insgesamt sind schon über 300 Maschinen an die Software angebunden.