Prozessvisualisierung trifft Lean Production

Erkennen, analysieren, nutzen

Die Analysesoftware Process Productivity Analysis (PPA) ermittelt über Impulsgeber wie Sensoren Stillstandszeiten und deren Ursachen. Auch Gutmengen und Ausschussstückzahlen samt Fehlerarten werden erfasst. Die daraus resultierenden Kennzahlen weisen Produktivitäts- und Qualitätsdaten aus. So werden umfangreiche Produktionsdaten prozesssicher zur Verfügung gestellt.

Die Software PPA (Anbieter: Lean Placement) kann branchenneutral und plattformunabhängig an beliebigen Fertigungseinrichtungen installiert werden. Die benötigten Sensoren lassen sich unkompliziert implementieren, so dass die Lösung innerhalb kurzer Zeit autark arbeiten kann. Steuerungsunabhängig lässt sich die Effizienz auch von Bestandsmaschinen beurteilen. Die Handhabung der Lösung ist sowohl an einfachen, komplexen, neuen und alten Fertigungseinrichtungen gleichbleibend.

Handhabung abgesichert

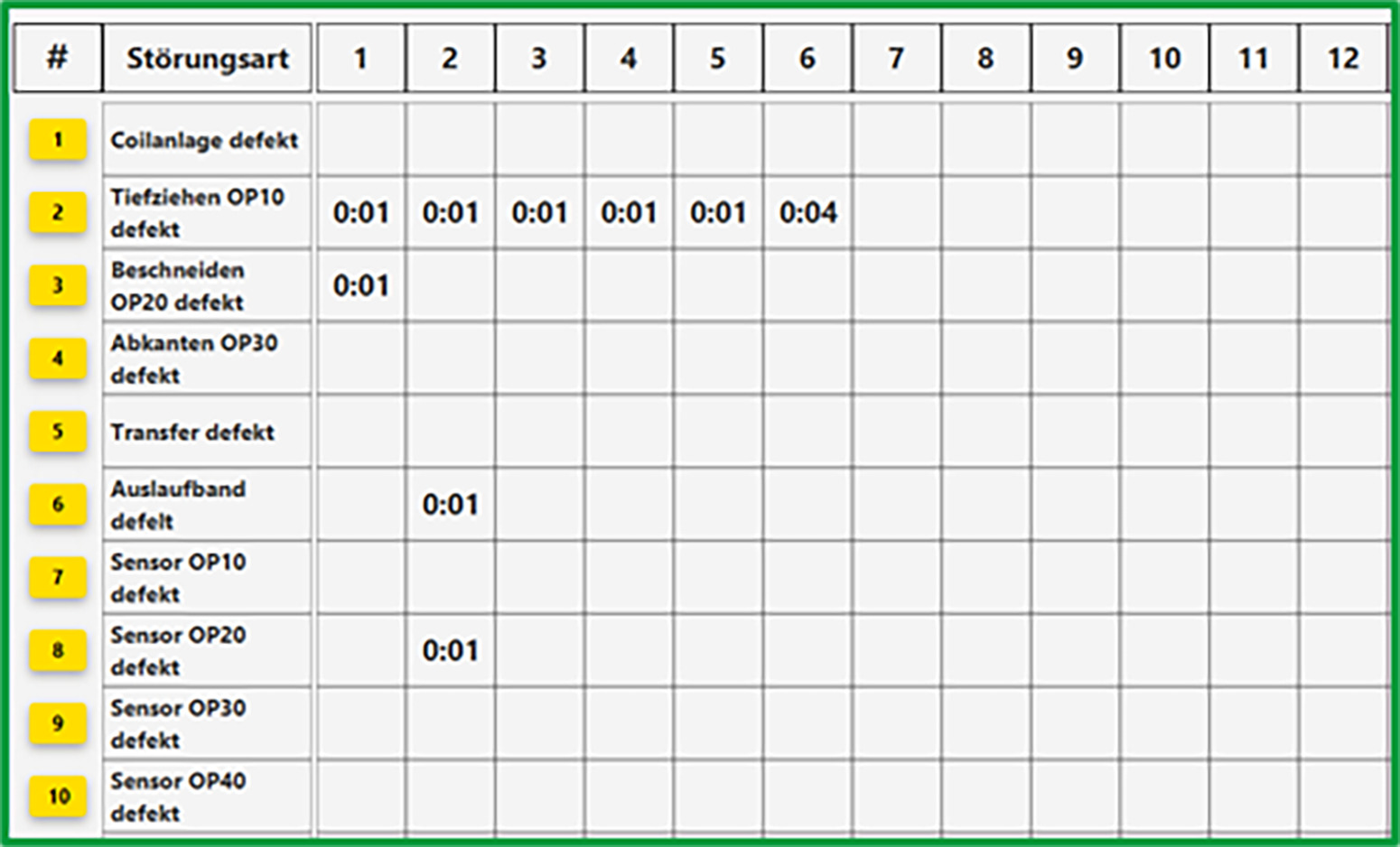

Diverse programtechnische Poka-Yoke-Maßnahmen zur Vermeidung von Fehlern sollen die Handhabung der Software absichern. Mögliche Stillstand- bzw. Störungsursachen werden gemeinsam mit den Mitarbeitern im Produktionsbereich formuliert. Damit soll der Sprachgebrauch der Mitarbeiter vor Ort erhalten bleiben. Analysedaten stehen digitalisiert und reproduzierbar im täglichem Shop-floor Management Ebene 1 zur Verfügung. Eine Andon-Signalleuchte zeigt den jeweiligen Betriebszustand der Produktionseinrichtung und etwaigen Support-Anforderungen. Nach der Auswahl von technischen oder organisatorischen Stillstandsursachen werden wichtige Informationen über E-Mail etwa an die Fertigungssteuerung oder Instandhaltung verschickt. Führungskräfte erhalten ebenfalls Informationen auf das Smartphone, um kurze Reaktionszeiten sicherzustellen. Durch die übersichtliche Darstellung erhalten Support-Bereiche oder Fachabteilungen mit wenigen Worten wichtige standardisierte Informationen. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Anschaulich dargestellt

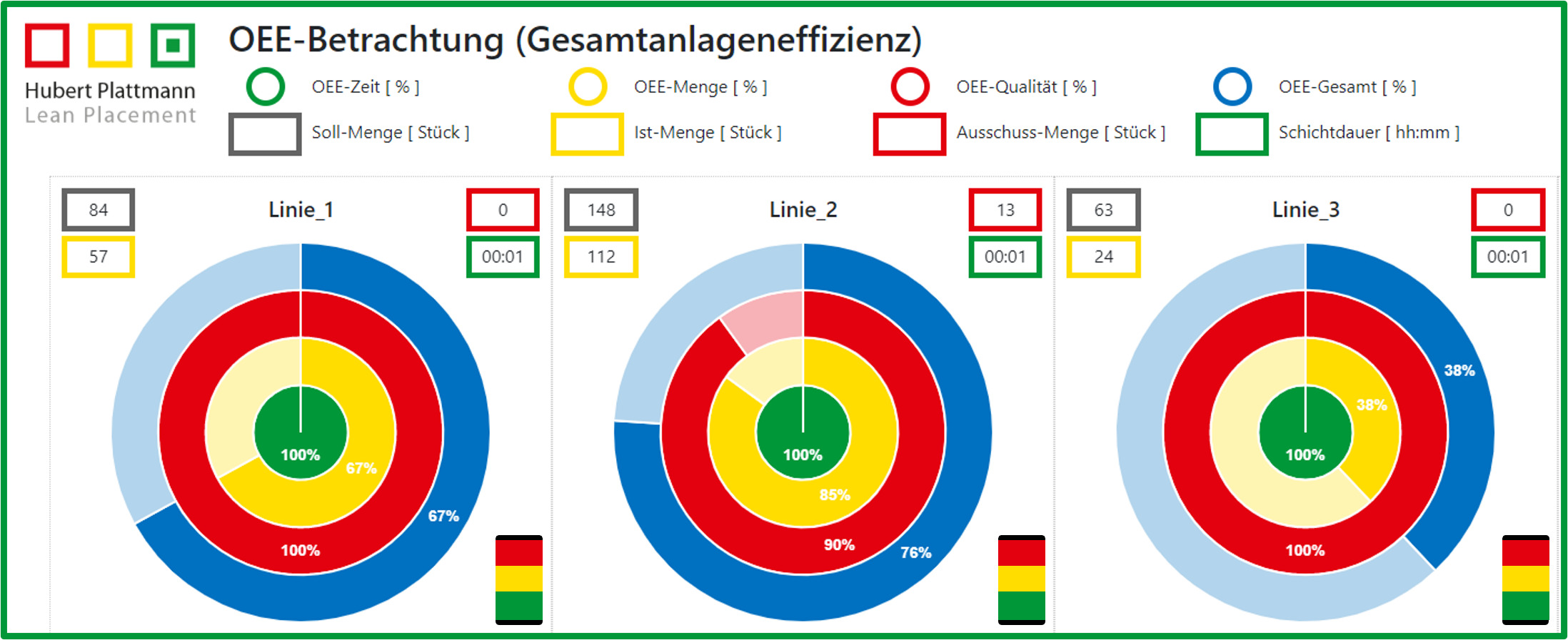

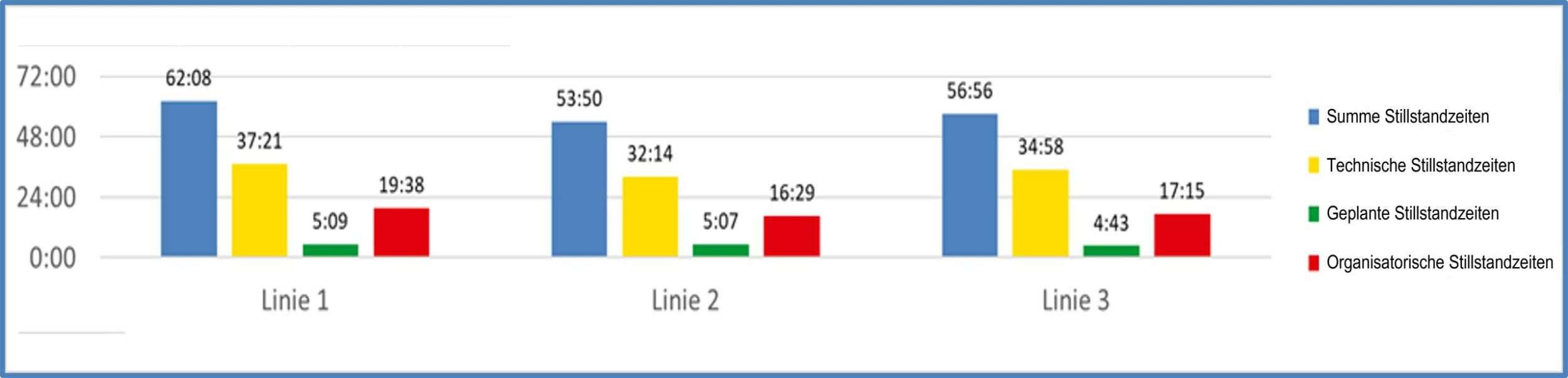

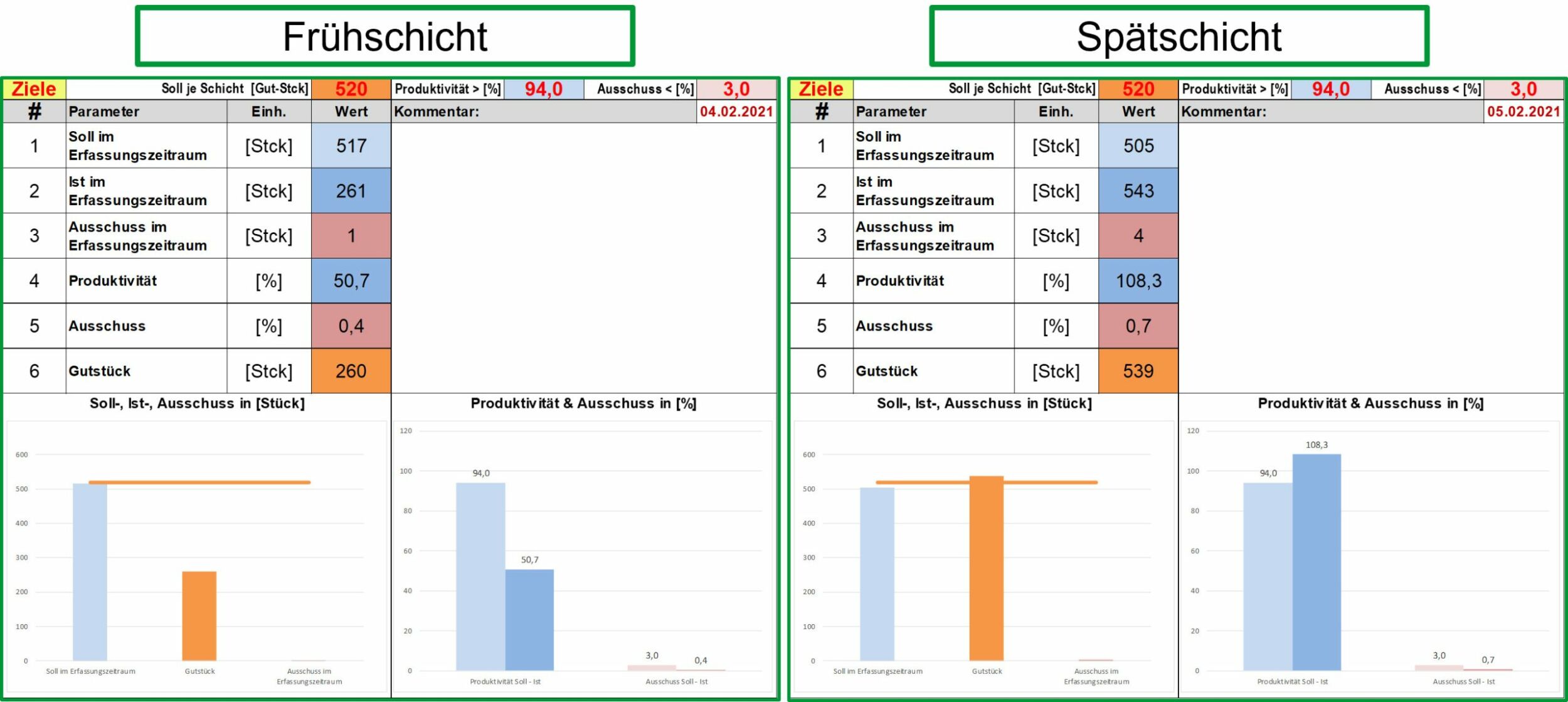

In der Visualisierung werden Soll-, Ist- und Ausschuss-Mengen absolut und relativ in Prozent gezeigt. Außerdem zeigen die Kreisdiagramme die OEE (Overall Equipment Effectiveness) bzw. die GEFF (Gesamtanlageneffektivität) in Prozent. Die Berechnung der Daten erfolgt in Echtzeit und wird durch die Analysesoftware einer webbasierten Anzeige zur Verfügung gestellt. Das System hilft daher ebenfalls, die Effizienz im gesamten Produktionsbereich zu beurteilen. Durch die autarke Anbindung der Software über Sensoren ist die Ermittlung der Effizienz an teilautomatisierten und vollautomatisierten Anlagen sowie an manuellen Arbeitsplätzen möglich. Eine direkte Verbindung zu einer Maschinensteuerung ist nicht erforderlich. Durch die lückenlose Erfassung von Lauf- und Nutzungszeiten werden Handlungsfelder sichtbar. Produktivitäts- und Qualitätsdaten zeigen Handlungsprioritäten. Demzufolge lässt sich die PPA in im ganzheitlichen Produktionsmanagement einbinden. Das Manufacturing Execution System (MES) HYDRA optimiert Produktionsprozesse für Fertigungsunternehmen, um Wettbewerbsvorteile zu erzielen. ‣ weiterlesen

MES-Integrator und 360-Grad-Partner für optimierte Fertigung

Information verbindet Ebenen

Erfasste Stillstandsursachen und Produktionsdaten speichert das System in einer SQL-Datenbank. Folglich stehen Produktionsdaten für das tägliche Shopfloor Management inklusive der Historie und deren Entwicklung zur Verfügung. Im Rahmen des Shopfloor Managements wird durch vereinbarte Kommunikationsebenen (Ebene 1 bis 3) in der Unternehmensorganisation der Informationsfluss über alle Hierarchieebenen sichergestellt. Die strikte Trennung zwischen Produktion und Support-Bereichen wird aufgehoben. Die Präsenz von Führungskräften verbindet das Management mit den Produktionsbereichen. Standardisierte Bereitstellung aller Informationen kann für Transparenz sorgen und Entscheidungsprozesse unterstützen. Produktionsmitarbeitende bekommen über die Aufzeichnungen am PPA-Terminal zudem eine Stimme im Unternehmen. Am Arbeitsplatz werden während der jeweiligen Schicht bzw. zum Schichtende Stillstandsursachen kommuniziert. Die Mitarbeitenden am Arbeitsplatz zeigen reproduzierbar Probleme auf und können diese mit Daten belegen. Zusätzlich werden alle Daten via E-Mail ausgewählten Mitarbeitern zum Schichtende zur Verfügung gestellt. Längerfristige Projekte zur Verbesserung von Produktionskennzahlen als auch Abteilungskennzahlen werden im KVP-Meeting mit Wissensträgern aus allen Unternehmensbereichen vereinbart. Hilfreich ist die Anwendung von bewährten Lean-Methoden. Die PDCA-Zyklen können deren Nachhaltigkeit sicherstellen. Durch Zahlen, Daten, Fakten werden Erfolge über Abteilungsgrenzen hinaus messbar. Die Darstellung erfolgt über ausgewählte Zeiträume. Das tägliche Shopfloor Management trägt so dazu bei, neue Standards im Unternehmen zu etablieren und Geschäftsprozesse laufend zu verbessern.

Zwischen Fertigung und Shopfloor Management

Automatisch aufbereitete Kennzahlen unterstützen das Shopfloor Management. Die Analysesoftware bildet dabei die Schnittstelle zwischen der Fertigung und dem digitalen Shopfloor Management. Die Anbindung zu MES- und ERP-Systemen ist durch SQL-Datenbanken und REST-Schnittstellen möglich. Aufwendige zeitraubende Ermittlung und Darstellung von Kennzahlen führen schnell zur Demotivation. Erklärungsnotstände im Shopfloor Management entstehen, weil die Gründe für Abweichungen unbekannt sind. Die Akzeptanz für eine mit großem Aufwand implementierte Kommunikationskultur im Shopfloor Management kann verloren gehen. Die Analysesoftware Process Productivity Analysis ist darauf ausgelegt, diesen unerwünschten Effekten entgegenzuwirken. Entwickelt wurde das System inklusive Implementierungsstrategie von der Firma Lean Placement. Das patentierte Konzept wird in Verbindung mit dem digitalen Shopfloor Management bereits vielfach in namhaften Unternehmen eingesetzt.