Effizienz in Zahlen messen

Wofür eigentlich Kennzahlen?

Beeinträchtigungen strukturiert erfassen

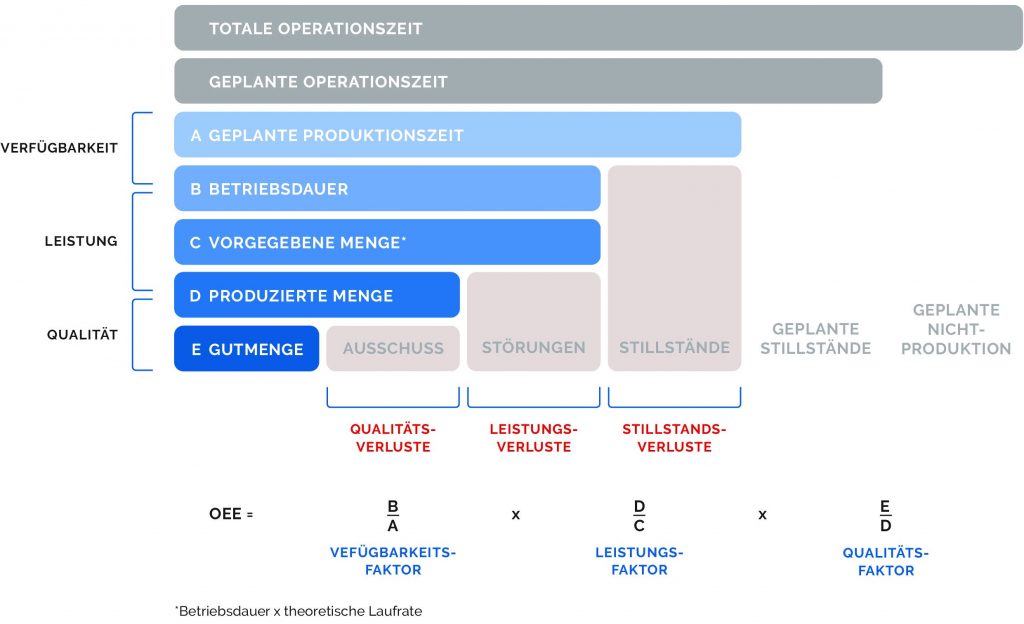

Technische Störungen, Rüsten und Nacharbeit wirken negativ auf die Produktivität. Verlusten und Verschwendungen im Produktionsbetrieb kann auf Basis der OEE mit einer Stillstandsanalyse sowie der Erhebung der mittleren Reparaturzeit (MTTR) und mittleren Betriebsdauer zwischen Ausfällen (MTBF) entgegengewirkt werden. Die Verfügbarkeitsanalyse zeigt den Stillstandsverlauf einer Anlage und beleuchtet die Verteilung der Stillstandsart und der damit verbundenen Stillstandsgründe. Der Einfluss der Rüstzeiten auf die Gesamtverfügbarkeit einer Anlage wird mit dieser Kennzahl schnell ersichtlich. Dies kann dann in der Produktionsplanung nachvollzogen und zukünftig berücksichtigt werden. Der Aspekt ‚Leistung‘ im Rahmen der OEE-Kennzahl ermöglicht stückzahlbezogene Auswertungen zu einem Produkt über einen definierten Zeitraum. Sie vergleicht den Ist-Takt mit dem Soll-Takt und berechnet den Leistungsgrad unter Berücksichtigung von Rahmenbedingungen – beispielsweise zählt der Takt nur, wenn tatsächlich kein Stillstand vorliegt oder ausschließlich für Gutteile. Diese Kenngröße zielt auf die Sicherung der Termintreue ab. Der dritte Aspekt der OEE bezieht sich auf die Qualität. Unter Einbeziehung und Analyse von Daten zur Fehlerart und zum Fehlerort werden Unternehmen durch eine Pareto-Analyse dabei unterstützt, der eigentlichen Ursache auf den Grund zu gehen sowie sie zu beseitigen und letztlich den Qualitäts-Faktor nachhaltig anzuheben. Diese Analyseform hilft dabei, wichtige von unwichtigen Problemursachen zu unterscheiden. Es werden die häufigsten Ausschuss- und Nacharbeitsgründe ermittelt und herausgestellt, bei welchen Produkten der größte Ausschuss bzw. die häufigste Nacharbeit entsteht. Auch kann die Anlage mit dem meisten verursachten Ausschuss mit dieser Kennzahl identifiziert werden.

Bestände im Blick halten

Weitere Kennzahlen geben Aufschluss darüber, wie viele Teile sich in der Produktion an welchen Stellen befinden. Dies deckt ungewollte Lagerbestände und Schwund auf. Auch die Analyse der Durchlaufzeiten von Teilen ist mit den entsprechenden Produktionskennzahlen möglich. Dabei wird die Zeitspanne bei der Produktion eines Teiles gemessen – unter Berücksichtigung aller Produktionsstufen. Zu einer umfangreichen Kennzahlen-Analyse gehört auch die einfache Untersuchung und Gegenüberstellung unterschiedlichster Zeitbereiche wie Kalendertag, Produktionstag, Schicht, Monat, Quartal etc. Eine entsprechende Granularität des Betrachtungszeitraums (Drill-Down) sollte ebenso möglich sein. Dabei geht es beispielsweise darum, wie lange es dauert, bis nach der Pause die Produktion die Soll-Leistung erreicht hat oder wie viele Bearbeitungsminuten zur Herstellung oder Bearbeitung eines Bauteils notwendig sind. Dabei sollten die Prozesse datenschutzkonform abgebildet sein.

Erfassung per MES

Die Erfassung von Kennzahlen über ein Manufacturing Execution System (MES) vor Ort (On-Premises) ist dabei eine bewährte Variante. Die Investitionskosten, internen IT-Personalkosten und Wartungskosten sind dabei jedoch nicht unerheblich. Cloud-Lösungen zum Monitoring und zur Analyse von Produktionskennzahlen bieten eine weitere Möglichkeit für ein professionelles Shopfloor-Management. Mit ihnen können Unternehmen Kennzahlen der Produktion erheben, vergleichen und verwalten, ohne eine entsprechende interne IT-Infrastruktur und eigenes IT-Personal vorhalten zu müssen. Sämtliche Anlage und Maschine können an die Cloud angebunden werden. So erhalten Verantwortliche einen Überblick über die Produktion. Zielabweichungen, potenzielle Störquellen und Optimierungspotenziale können über die Kennzahlen ermittelt werden.