MES-unterstützt planen und steuern

Digitalturbo für die Zerspanung

Im Werkzeug- und Formenbau liefern moderne CNC-Bearbeitungszentren wertvolle Betriebsdaten, deren Nutzung jedoch meist an der fehlenden Auswertung auf Workshop-Ebene scheitert. Es folgen manuelle Eingriffe, die Effizienz sinkt. Diese Erfahrungen will die Werkzeugtechnik Plettenberg GmbH & CO. KG (WTP) hinter sich lassen – mittels Manufacturing Execution System.

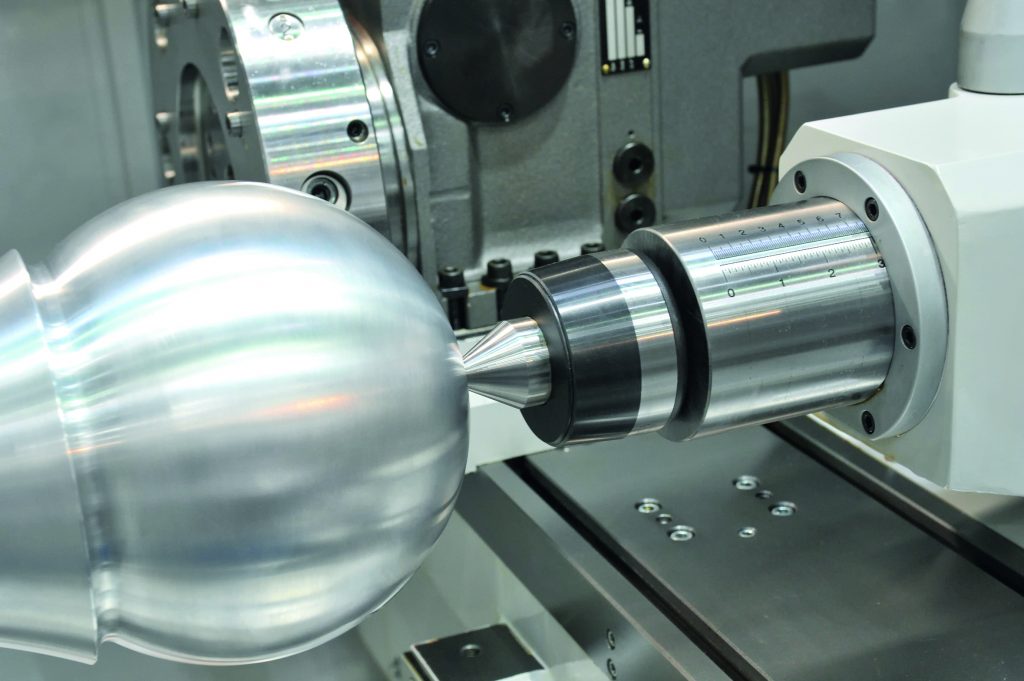

Das Unternehmen WTP hat sich einen Namen als Anbieter für ganzheitliche Zerspanungslösungen gemacht, von der Beratung bis zur mechanischen Funktionsprüfung. Dabei werden sowohl sehr große Bauteile als auch Kleinstserien sowie individuelle Einzelstücke gefertigt. Für die Planung kommt eine CAD/CAM-Softwarelösung zum Einsatz. In der Fertigung stehen CNC-Bearbeitungszentren zur Verfügung. Hochgeschwindigkeitsfräsen im 3- und 5-Achs-Bereich sichern in der Produktion die notwendige Präzision und Wiederholungsgenauigkeit.

Mit Modulen zum MES

Aufgrund der zunehmenden Produktionsdynamik im Werkzeug- und Formenbau und den damit verbundenen Anforderungen an eine effiziente Fertigungsplanung und -steuerung entschloss sich das Unternehmen, die Lösung zur Betriebsdatenerfassung durch den Einsatz neuer Module in ein Manufacturing Execution System (MES) zu erweitern. „Die vorhandene BDE bildete die einzelnen Prozesse im Rahmen eines Kunden- und Fertigungsauftrags nicht mehr ausreichend ab“, sagt Ludger Aschhoff, Werkleiter bei WTP. Zu häufig waren manuelle Eingriffe notwendig. Die fehlende Verknüpfung zwischen den BDE- und Personalzeiterfassung(PZE)-Datenbanken hatte beispielweise zur Folge, dass Zeiterfassungsdaten manuell korrigiert werden mussten, wenn sich ein Mitarbeiter zwar in der PZE abmeldete, dieser aber zuvor an der Maschine vergaß und er deswegen in der BDE weitergeführt wurde. Darüber hinaus zielte WTP mit der Einführung der MES-Module auf die Modernisierung der Fertigungsplanung und -steuerung ab. Daten zu einzelnen Arbeitsgängen wie Artikelbezeichnungen, Mengen oder Terminen wurden bis dato beispielsweise händisch in Excel gepflegt, was hohen manuellen Aufwand bedeutete. Die Folge war eine geringe Termingenauigkeit. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

600 Aufträge im Umlauf

Bei WTP sind permanent um die 600 Aufträge im Umlauf. Hinsichtlich Kapazitätsnachfrage und -angebot müssen sie im Sinne einer hohen Auslastung des Shopfloors in die richtige Reihenfolge gebracht werden. Die dazu notwendigen Daten waren jedoch zu unvollständig, um fundierte Aussagen zu Fertigungs- und Lieferterminen treffen zu können. „Heute wartet der Kunde nicht mehr eine Woche auf ein Angebot“, erklärt WTP-Werkleiter Aschhoff. „Entweder hat er es in zwei Tagen vorliegen oder er wendet sich an einen Marktbegleiter.“

MES als Datendrehkreuz

Um den Shopfloor besser abbilden zu können, mussten zudem Systeme und Prozesse angepasst werden. Das Ziel war ein Online-Leitstand im MES. EIn solcher Leitstand soll die Planung und Steuerung digital abbilden, aber gleichzeitig weitreichende Flexibilität ermöglichen, um in die Abläufe eingreifen zu können. Dazu nutzten die Plettenberger ihre Erfahrungen mit den Altsystemen, um ihre Anforderungen an die notwendige Datenaktualität zu identifizieren und die Digitalisierung im Unternehmen zielgerichtet umzusetzen. Dabei achtete das Unternehmen insbesondere darauf, die Mitarbeiter früh einzubinden und zu erklären, an welchen Stellen im Prozess Defizite vorliegen und wie man sie beheben wolle. Der zentrale Ansatzpunkt dabei war die Modernisierung der BDE durch die Einführung des ME-Systems Bisoft-MES von GBO Datacomp. „Unser ERP-System fungiert als Master“, erklärt Aschhoff. Im Shopfloor dient das MES als Datendrehkreuz, um bidirektional Daten zwischen ERP-Lösung und Shopfloor zu übermitteln. „Früher wurden nicht alle Datensätze über die Schnittstelle vom BDE ans ERP übertragen“, sagt Aschhoff. „Wir mussten dann wieder manuell eingreifen.“ Die im Laufe der Zeit optimierten Abläufe wurden in der Historie nicht im BDE-System integriert.

Multifunktionale Terminals

Mit der Einführung des ME-Systems tauschte WTP an ausgewählten Maschinen die bisherigen Erfassungsterminals aus und ersetzte sie durch 19″-Erfassungsterminals aus der Produktserie GD2000 von GBO Datacomp. Konnte der Maschinenbediener vormals lediglich arbeitsgangbezogene Meldungen absetzen, kann er nun mit einer Windows-10-Oberfläche mit Touch-Funktion und direkter Server-Verbindung z.B. NC-Programme an der Maschine laden oder die Planungsliste einsehen, die nun nicht mehr ausgedruckt werden muss. Außerdem meldet sich der Werker am Terminal mit einem Dongle an und ab. Aufgrund der Verknüpfung von PZE und BDE erfolgen An- und Abmeldung zudem automatisch in beiden Systemen. Auch steht dem Werker ein Barcode-Leser zur Verfügung, mit dem er den Arbeitsauftrag im System an- und abmeldet. Die Statusmeldungen des Maschinenbedieners, und damit der aktuelle Bearbeitungsstand eines Fertigungsauftrags, liegen online an jedem Ort im Unternehmen vor. Das Manufacturing Execution System (MES) HYDRA optimiert Produktionsprozesse für Fertigungsunternehmen, um Wettbewerbsvorteile zu erzielen. ‣ weiterlesen

MES-Integrator und 360-Grad-Partner für optimierte Fertigung

Halbierung der Prozesszeit

Der Einsatz der MES-Lösung führt bei WTP dazu, dass Auftrags-, Rüst- und Produktionszeiten nun klar strukturiert werden. Im ERP-System liegen gemäß den Stufen der Datenpyramide nur die Informationen vor, die dort benötigt werden. Detaildaten, die während der Auftragsbearbeitung entstehen, wie technische oder Prozessinformationen, werden im MES erfasst, analysiert und dargestellt. Auf diese Weise verkürzt WTP die Zeit, die ein Auftrag bislang vom Backoffice bis zum Shopfloor benötigte. Die digitale Abbildung der einzelnen Arbeitsprozesse im MES ermöglichen umfangreiche Plausibilitätsprüfungen, die eine hohe Datenqualität sicherstellen sollen. „Wir erwarten eine Halbierung der Prozesszeit“, sagt Werkleiter Aschhoff. Das MES überträgt die Daten ins ERP-System, wo sie in den jeweiligen Kostenstellen automatisch verbucht werden. „Die Quantität und Qualität der Daten hat sich gemäß unseren Zielvorstellungen deutlich verbessert“, resümiert Aschhoff. „Das Ergebnis trifft voll und ganz unsere Erwartungen“, so der Werkleiter. „Die Lösung besitzt im gesamten Unternehmen eine hohe Akzeptanz, vom Werker am Terminal bis zu den Mitarbeitern in der Planung und Steuerung.“

Bereits deutlich produktiver

Als nächstes Projekt wird WTP das Modul Fertigungsplanung in die MES-Lösung implementieren, um Kapazitätsnachfrage und -angebot gegenüberzustellen und einen Auftrag auf Basis eines Kapa-Angebots verplanen zu können. Damit will das Unternehmen sowohl die Qualität in der Planung und Steuerung als auch die Termintreue steigern. Insgesamt steigt die Produktivität, denn WTP kann nun mehr Kundenaufträge bei gleichem Personal- und Verwaltungsaufwand bearbeiten. Die Durchlaufzeit hat sich verkürzt, die Auslastung der Anlagen erhöht. Zusätzlich ist WTP mit der MES-Lösung für zukünftige Anforderungen wie etwa eine vorausschauende Instandhaltung gerüstet.