Johannes Liegert, Produktmanager bei Paessler:

„Dem Leitstand ermöglichen, bei Störungen besser zu entscheiden“

Seit dem 19. April ist der Paessler PRTG OPC UA Server von Paessler erhältlich. Das System geht mit dem Leistungsversprechen an den Start, Störungen zwischen IT und OT transparent zu machen. Darüber hinaus lässt sich damit eine zentrale Visualisierung und Alarmierung über verschiedene Leitstände und Alarmketten einrichten. Wir haben Paessler-Produktmanager Johannes Liegert zu den Details der Monitoring-Software befragt.

Den meisten dürfte Paessler mit seinem IT-Netzwerkmonitoring-Portfolio bekannt sein. Ihr neustes Produkt leitet Störungen von IT-Komponenten in der Betriebstechnik an die Leitsysteme weiter. Warum sollten Anlagenbetreiber das wollen?

Johannes Liegert: Grundsätzlich ist der Ansatz, Störungen von IT-Komponenten an die Leitsysteme weiterzuleiten nicht neu. Dies wird in Projekten bereits über Störkontakte an Netzwerkkomponenten realisiert, welche eine Störung erkennbar machen. Dies erfordert jedoch zusätzlichen Verkabelungsaufwand und ist auf die grundsätzliche Verfügbarkeit oder den Status der Komponente limitiert. Durch die Integration der Alarme und Störmeldungen von PRTG mithilfe des PRTG OPC UA Servers, lässt sich nun ein viel genaueres Lagebild einer Störung erzeugen. Etwa ob die IT oder OT betroffen ist, und welche Komponenten wie Switches, IPC, SPSen, CPUs oder Festplatten. Wie macht sich die Störung bemerkbar? Vor allem gibt es nun auch die Möglichkeit frühzeitig auf mögliche Ausfälle zu reagieren, Stichwort Predictive Maintenance.

Haben Sie ein Beispiel?

Nehmen Sie einen IPC im Schaltschrank. Durch Staub und Partikel aus der Produktion verstopfen mit der Zeit die Filter für die Belüftung des Schaltschranks. Dadurch steigt die Temperatur im Schrank und somit der Komponenten. Bemerkbar macht sich das hauptsächlich durch eine höhere Drehzahl der Lüfter des IPC und den Anstieg der internen Temperatur. Durch gezieltes Monitoring kann nun frühzeitig die Instandhaltung informiert werden, sollten bestimmte Temperaturbereiche oder Drehzahlen erreicht werden. Somit kann ein größerer Ausfall vermieden werden, was zur allgemeinen Anlagenverfügbarkeit beiträgt. Die Verwendung von OPC UA ist hier auch ein klarer Vorteil für den Anlagenbetreiber, da es keine Rolle spielt, welches Leitsystem er verwendet, solange es einen OPC UA Client zur Verfügung stellt.

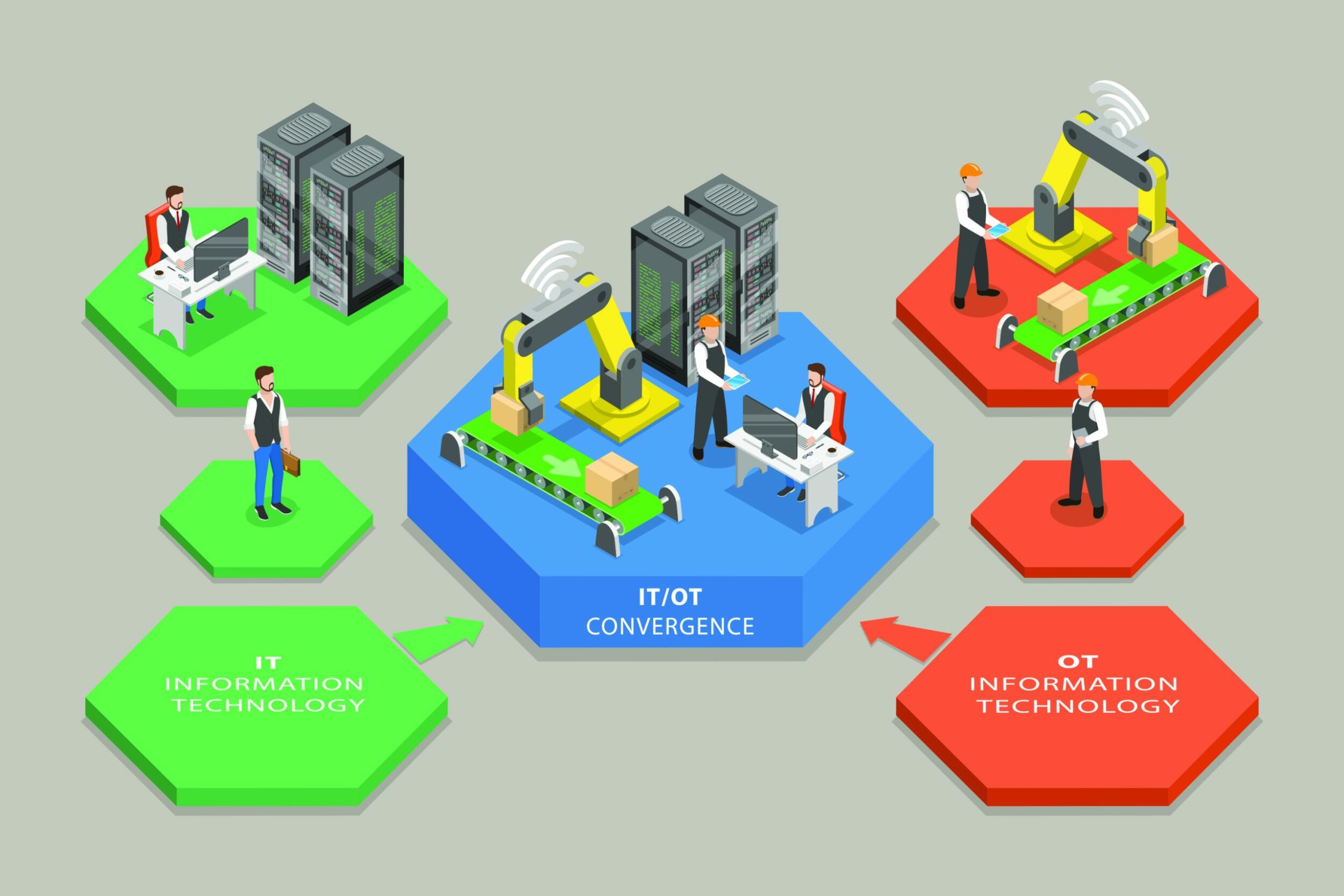

In welchem typischen Szenario ist das Alarmsystem eines konvergierten IT- und OT-Monitorings vorteilhaft?

Grundsätzlich ist die Verbindung der IT und OT in allen Szenarien vorteilhaft, bei der grundlegende Geschäftsprozesse – etwa in der Fertigung – auf IT- und Netzwerkverfügbarkeit angewiesen sind, was natürlich mit fortschreitender Digitalisierung immer mehr der Fall sein wird. Der Vorteil dieser Konvergenz kommt zum Tragen, wenn keine Netzwerk-Verantwortlichen im Leitstand oder in der Anlage vertreten sind. Also wenn die Anlagen größer sind oder die Produktionsnetzwerke von externen Dienstleistern oder Herstellern verwaltet werden. Wir wollen dem Team im Leitstand ermöglichen, bei Störungen bessere Entscheidungen zu treffen. Durch die Information, welche Komponenten oder Bereiche betroffen sind, können gezielt die richtigen Ansprechpartner kontaktiert bzw. Arbeitsabläufe angepasst werden. Durch die Integration mit PRTG und der Verwendung von OPC UA Alarms & Conditions wird es möglich, dass Bediener im Leitstand die Störmeldungen dynamisch erhalten, quittieren und Informationen an den IT/OT-Verantwortlichen weiterreichen können. Somit sind beide Parteien auf dem gleichen Informationsstand bezüglich der Ursachen und der Betroffenen eines Problemes, was die Fehlerbehebung vereinfacht und beschleunigt. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Stichwort Aufmerksamkeitsspanne: Was ändert sich für die Fachleute in den Leitständen? Sitzen dort künftig Abgesandte der IT-Abteilungen, oder umgekehrt?

Nein. Grundlegendes IT-Wissen wird künftig essenzieller Bestandteil der Automatisierung werden, was in vielen Bereichen schon heute zu beobachten ist. Dennoch sollten die Leitstände nur relevante oder abstrakte Alarme erhalten. Entscheidend ist, welchen Mehrwert die Daten und Alarme liefern, um bessere Entscheidungen zu treffen. Es ist vermutlich nicht sinnvoll, dem Leitstand mitzuteilen, dass an einem Switchport X Netzwerkpakete verworfen werden. Entscheidend ist, dass am Switch an der Linie X eine Störung vorliegt. Dann kann der Leitstand entsprechend reagieren und die Kollegen informieren oder auch selbst tätig werden und den Produktionsablauf anpassen, bis die Störung beseitigt ist.

Nicht wenige Betriebstechnik-Anbieter erweitern ihr Automatisierungsportfolio wiederum in Richtung der IT-Ebene. Welche Kundengruppe wollen Sie mit Ihrem Angebot erreichen – und mit welchem Argument überzeugen?

Diese Annäherung an die IT ist positiv zu bewerten, da nun auch Schnittstellen zu den IT-Systemen oberhalb der Automatisierungsebene geschaffen werden. Das kann zu einer einfacheren Integration führen. Unser Vorteil ist, dass wir Hersteller-agnostisch arbeiten und versuchen, möglichst auf Standard-Protokolle zu setzen. Dadurch sind unsere Kunden in der Lage, eine ganzheitliche Sicht über IT, Netzwerk und Automatisierung zu erzeugen. Betriebstechnik-Anbieter wollen vorranging natürlich ihr eigenes Portfolio unterstützen. So müssten in einer heterogenen Umgebung, also im Brownfield, Lösungen von verschiedenen Anbietern betrieben werden, um eine übergreifende Sicht zu schaffen. Diese Situation hatten wir in der IT schon vor 20 Jahren und hier hat sich auch der Markt so weit entwickelt, dass jeder Anbieter Standard-Schnittstellen unterstützt und nur noch wenige zentrale Systeme in den Firmen existieren. Im Hinblick auf die Kundengruppen sind wir offen und unsere Software ist so einfach gestaltet, dass auch OT-Mitarbeiter diese bedienen können. Daher können wir sowohl Kunden bedienen, bei denen die IT auch für das Produktionsnetzwerk zuständig ist, als auch Firmen, bei denen sich die OT selbst um das Netzwerk kümmert. Wir werden aktuell sowohl bei kleineren Unternehmen als auch Global Playern in der Fertigung eingesetzt. Kernargumente für die Lösung PRTG in Kombination mit PRTG OPC UA Server, der Daten via OPC UA ins Leitsystem bringt, sind: Transparenz in Hinblick auf die Störungen zwischen IT und OT, zentrale Visualisierung und Alarmierung über existierende Leitstände und Alarmketten. Dies reduziert Kosten und Komplexität, sowie sichert die Verfügbarkeit von Daten, die ansonsten nicht in Leitständen verfügbar wären, von Security Scores von IDS und SIEM-Systemen bis hin zur Aktivität von Remote-Verbindungen.

Mit welchem Implementierungsaufwand müssen Unternehmen IT-seitig und OT-seitig rechnen?

Grundsätzlich ist eine Basis-Installation von PRTG inklusive PRTG OPC UA Server auf IT-Seite in weniger als drei Tagen machbar, einschließlich Erfassung aller Netzwerkkomponenten, Server, IPCs, SPS und so weiter. Natürlich kommt hier die Anlagen- und Firmengröße als Komplexitätsfaktor hinzu. Auf OT-Seite muss hier nur auf die OPC UA-Standards im Leitsystem zurückgegriffen werden und entsprechende Daten und Alarme in die Visualisierung sowie Alarmierung eingebunden werden. Das kann je nach Komplexität der Anlage innerhalb weniger Stunden oder Tage machbar sein. Zusammenfassend muss man sagen, dass eine Entscheidung für unseren Ansatz natürlich auch mit einem ROI belegbar sein muss, damit sich Unternehmen davon überzeugen lassen. Wenn ich jetzt an eine Kundenaussage aus der Stahlproduktion denke, bei dem eine Minute Stillstand bis zu 2000 Euro kosten kann, ist der ROI relativ einfach darzustellen. Wenn durch unsere Lösung eine Störung nur fünf statt 10 bis 15 Minuten dauert, weil der Fehler schnell identifiziert und gelöst werden kann, dann hat sich die Investition schnell gelohnt. Das Manufacturing Execution System (MES) HYDRA optimiert Produktionsprozesse für Fertigungsunternehmen, um Wettbewerbsvorteile zu erzielen. ‣ weiterlesen

MES-Integrator und 360-Grad-Partner für optimierte Fertigung

Große Unternehmen produzieren rund um die Uhr, auf der ganzen Welt. Wie ist der Support von Paessler aufgestellt?

Wir verfügen über Tech-Support-Teams in Europa, Asien und Amerika. Wir können auf Support-Cases in allen Regionen reagieren. Entscheidend sind hier aber auch unsere Integratoren und Partner, die viel näher am Kunden sind und deren Anlage kennen oder sogar ausstatten. Daher werden diese der Hauptansprechpartner sein, wenn es Probleme oder Fragen gibt, aber natürlich mit direktem Draht zu Paessler.

Seit einigen Jahren sehen wir, wie Paessler das Angebot für Industrieunternehmen erweitert, etwa im IoT-Markt. Wie sieht Ihre Produktroadmap aus, und wie passt Paessler PRTG OPC UA-Server in diese Strategie?

Richtig, wir haben in den letzten Jahren unser Angebot stetig erweitert, mit Anbindungen an MQTT, Modbus, als auch OPC UA auf der einen Seite. Auf der anderen Seite mit dedizierten Integrationen etwa für die Überwachung von IPCs der Firma Beckhoff oder Komponenten von Rittal. Das ist die Monitoring-Seite. Zusätzlich haben wir unsere ‘Notifications’ ausgebaut, also die Möglichkeit, Störmeldungen von PRTG weiterzureichen via Email, Microsoft Teams sowie MQTT und OPC UA. Allerdings sind die Möglichkeiten der Notifications auf bestimmte Use-Cases limitiert und PRTG hat hier stets als Client fungiert. Um das Thema IT/OT-Konvergenz zu unterstützen, braucht es viel tiefgreifendere Integrationen in die Leitsysteme und Controller dadurch entstand auch – zusammen mit den Ideen und Anforderungen unserer Kunden – das Produkt Paessler PRTG OPC UA Server. Unsere Strategie ist es, unsere Anwender auf den Weg der Digitalisierung zu unterstützen und Ihnen Lösungen an die Hand zu geben, die den Alltag erleichtern und somit mehr Zeit für wichtigere Tätigkeiten und Optimierungen verschaffen. Ich denke, die gesamte Branche hat große Herausforderungen vor sich und da ist es sehr wichtig, vertrauensvolle Partner an der Seite zu haben, um den Fokus auf die großen Themen wie Digitalisierung und Energy zu richten.

Ihre Entwickler haben langjährige Expertise mit Systemen für die IT-Ebene. Oft heißt es, dass in der Operational Technology andere Spielregeln gelten. Was meinen Sie?

Spielregeln ja, das ist auch gut so, da in der OT manche Dinge definitiv anders sind und andere Konsequenzen haben. Das Spiel, um im Kontext zu bleiben, ist trotzdem relativ gleich. Wir verwenden Standards und etablierte Lösungen, um bestmögliche Kompatibilität zu schaffen. Darum sind wir auch der OPC UA Foundation beigetreten, um Informationen direkt aus den Gremien und Arbeitsgruppen zu erhalten und in unsere Produkte zu integrieren. Weiter arbeiten wir sehr eng mit unseren Partnern und Kunden in der Industrie zusammen, um die passenden Lösungen für deren Probleme zu liefern. Somit sind wir aktiver Teilnehmer und können so unsere Expertise auch in die OT-Welt einbringen.