Information sammeln, aufbereiten und verteilen

Transparenz vom Dashboard bis zum Großbildschirm

Wenn es nicht sichtbar ist, kann es nicht gemessen werden und wenn es nicht gemessen werden kann, kann es nicht verbessert werden! Informationen zu erfassen, aufzubereiten und passgenau zu verteilen, ist eine Kernaufgabe im fertigungsnahen Datenmanagement. Doch wer braucht Echtzeitinformation, wer die historischen Daten – und in welcher Form und wofür eigentlich?

Fertigungstransparenz bedeutet, einfach und zeitnah Produkt-, Prozess-, Qualitäts-, Test- und Materialinformationen im Werk einsehen zu können. Dieser Überblick lässt sich mit unterschiedlichen technischen Ansätzen erreichen.

Eindeutig, präzise und zeitnah

Qualitäts- und Performance-Daten sind in aller Regel die wichtigsten Daten zu einem Fertigungsprozess. Daher sollten alle Systeme darauf ausgerichtet sein, die relevanten Informationen sinnvoll zu messen, zu sammeln und aufzubereiten. Alle Daten müssen miteinander verbunden werden: vom eingehenden Material über Material-Management, Produktion, Test, Qualitätskontrolle, Verpackung und den Weg bis zum Versand und sogar bis hin zu After-Market-Dienstleistungen. Die Debatte über Transparenz beschränkt sich oft auf die Prozesse innerhalb der Fabrikmauern, aber der größte Nutzen wird mit einem ganzheitlichen Ansatz zur Transparenz der gesamten Wertschöpfungskette erreicht. Tatsächlich sind Disziplinen wie Six Sigma, Industrie 4.0, die papierlose Fabrik und Lean-Techniken am erfolgreichsten, wenn sie entlang der gesamten Lieferkette angewandt werden. Die grundlegenden Anforderungen sind also das Sammeln und Speichern von Daten, die jedoch weitgehend wertlos sind, wenn sie weder Verbesserung noch Korrekturmaßnahmen ermöglichen. Der Nutzen entsteht, wenn die Daten korrekt analysiert und den richtigen Personen in geeigneter Weise und zum richtigen Zeitpunkt angezeigt werden. Für den Bediener an der Fertigungslinie sollten die Daten kompakt sein und lediglich Elemente wie Maschinenleistung, Betriebszeit oder Materialmangel beinhalten. Ein Qualitätsingenieur benötigt beispielhaft Informationen über die Leistung eines bestimmten Produkts im Test, um mögliche Gründe für Fehler zu analysieren. Der Produktionsplaner hingegen braucht Einsicht in ganz andere Daten, um besser planen zu können und Was-wäre-wenn-Szenarien bei geänderten Losgrößen oder bei Störungen in der Lieferkette zu erstellen. Über die gesamte Organisation hinweg besteht Bedarf an aktuellen und präzisen Daten. Die Daten, die dem Bediener helfen, die Rüstzeiten des Produktionsprozesses zu beschleunigen, beinhalten auch Daten, die es der Unternehmensleitung ermöglichen, in die richtigen Betriebsanlagen zu investieren oder Outsourcing-Entscheidungen zu treffen. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Wer braucht welche Daten?

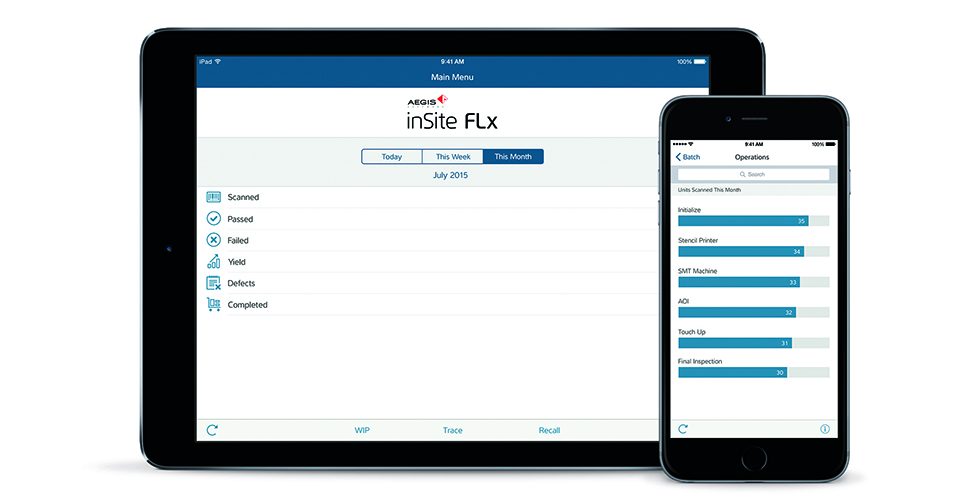

Welche Art Daten erforderlich sind, um eine Fertigung transparent zu machen, hängt von der Rolle des Empfängers zusammen. Es werden entweder Echtzeit- oder historische Daten benötigt. Diese werden dem Benutzer in verschiedenen Formaten geliefert, zum Beispiel Dashboards, Analysen, Berichte und jüngst auch mobile Anwendungen für den Zugriff von unterwegs. Echtzeit-Informationen werden am häufigsten über Dashboards dargestellt. Produktionstechniker oder Linien-Manager verwenden diese Art der Datendarstellung, um die Leistung der Fertigungslinie zu erkennen und gegebenenfalls zu verbessern. Die Fertigungsdaten müssen unverzüglich zur Verfügung stehen, denn jede Verzögerung kann Maschinenstillstände bedeuten und hat damit weitreichende Folgen für die gesamte Produktion. Datenverzögerungen können auch zu Qualitätsproblemen und Kostenerhöhungen führen, da sich der Anteil an fehlerhaften Baugruppen erhöhen kann, während Korrekturmaßnahmen ergriffen werden. Die Daten werden am besten in einer aussagekräftigen Grafik dargestellt. Zusätzlich können Grafiken mit starken visuellen und auch akustischen Signalen angereichert werden, sobald ein Problem aufzutreten droht. Je schneller die Benachrichtigung, desto schneller die Reaktion zur Fehlervermeidung oder -beseitigung.

Der Lebenslauf der Produktion

Historische Daten sind für die Arbeitsbereiche Produktionskontrolle, Entwicklung und Qualitätsdatenmanagement erforderlich und bieten die Möglichkeit der Überwachung, Analyse und Anpassung der Produktion basierend auf dem Vergleich von aktuellen und historischen Daten. An dieser Stelle kommt die Rückverfolgbarkeit ins Spiel. Historische Qualitäts- und Performance-Daten zurückverfolgen zu können ist ein Grundstein eines Manufacturing-Excellence-Systems, um für einem Produzenten Kostensenkungen und Risikominderungen zu ermöglichen. Unter historisch ist alles Geschehene zu verstehen. Wenn es nicht in Echtzeit ist, ist es historisch. Historische Daten können unterschiedlich übertragen und dargestellt werden. Geeignete Berichte und detaillierte Analysen sind die Grundlagen transparenter Systeme. Die darin enthaltenen Details sind unerlässlich für Entscheidungen zur Produktauswahl, Geschäfts- und Marktplanung sowie Supply-Chain-Entscheidungen wie Lieferantenauswahl, Logistik-Programmierung und Fulfillment-Lösungen. Heute sind die Methoden der Datenbereitstellung ein kritischer Faktor für Unternehmen. Immer mehr Mitarbeiter sind mobil und fordern ortsunabhängigen Zugang zu den Daten. Das Manufacturing Execution System (MES) HYDRA optimiert Produktionsprozesse für Fertigungsunternehmen, um Wettbewerbsvorteile zu erzielen. ‣ weiterlesen

MES-Integrator und 360-Grad-Partner für optimierte Fertigung

Daten auswählen und darstellen

Viele Unternehmen machen es sich einfach und beauftragen die IT-Abteilung damit, Dashboards im Sinn einer Universallösung zu entwickeln. Das kostet die ohnehin meist ausgelasteten IT-Teams Zeit und führt im Ergebnis oft zu Anzeigen, die nicht die maßgeschneiderten Informationen liefern, die die jeweiligen Nutzer benötigen. Falls Anwender in der Lage sind, eigene Dashboards zu erstellen, fällt dieses Problem weg. Dashboards und Konfigurationen sollten zudem nicht starr sein, sondern müssen ständig weiterentwickelt und verbessert werden können. Heute können ganz andere Daten benötigt werden als morgen. Außerdem wird nicht jedes Dashboard gleich beim ersten Mal optimal sein. Die Benutzer müssen ihr System auch im Laufe der Zeit noch anpassen können. Nicht alle Dashboards müssen Echtzeit-Informationen abbilden. Einige müssen vielleicht nur stündlich, täglich oder sogar nur wöchentlich aktualisiert werden.

Vom Ausdruck zum Großbildschirm

Traditionell drucken Fertigungen Diagramme mit Qualitäts- und Produktionsdaten aus und hängen sie an eine Pinnwand oder an ein schwarzes Brett im Werk. In einer moderneren Fertigung finden sich zunehmend Bildschirme regelmäßig aktualisierten Analysen. Diese visualisierten Daten sind im Wesentlichen ein Hybrid zwischen Echtzeit-Dashboard und einem Bericht, der Informationen liefert, die in einem vorbestimmten Zeittakt aktualisiert werden. Diese Berichte und Analysen sollten sich ebenfalls flexibel erstellen und ändern lassen. Neben Berichten auf Abruf können Unternehmen in ihrem Datensystem de Ausgabe von Berichten automatisieren. Oft könnten Mitarbeiter bestimmte Daten eigentlich gebrauchen, scheuen aber den Zeitaufwand, den Bericht zu erstellen und abzurufen. Die Möglichkeit, die Berichtsausgabe seitens der Anwender und der Entscheider zu automatisieren, erleichtert den Zugang zu Informationen und kann die Hemmschwelle bei Mitarbeiten senken, das digitale Informationssystem auch kreativ zur Verbesserung der betrieblichen Effizienz einzusetzen. Automatisch erzeugte Berichte lassen sich etwa je Schicht, täglich, wöchentlich oder monatlich generieren. Im Fokus können wichtige Daten und Trends stehen, die zielgerichtete Entscheidungen ermöglichen. Welchen Weg ein Unternehmen auch einschlägt: Die richtigen Informationen zu sammeln, aufzubereiten und an die richtige Stelle zu übermitteln, ist einer der Gründe für den Siegeszug der industriellen IT.