Datenkompetenz strukturiert erhöhen

5-Stufen-Plan

für KI-Applikationen

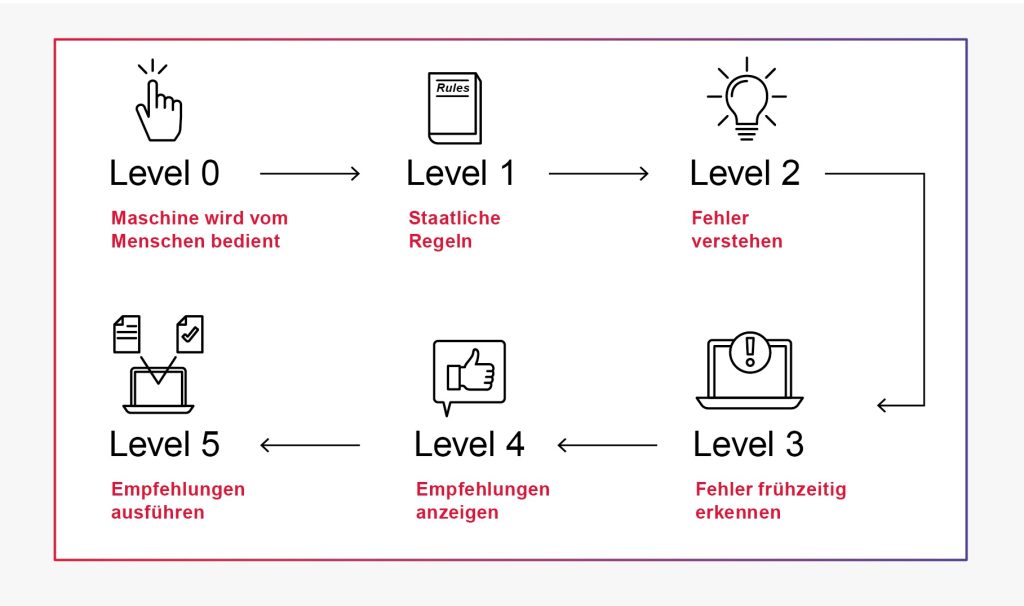

Ab einer gewissen digitalen Reife ist die Projektierung von KI-Applikationen nicht nur möglich, sondern verspricht besonders großen Nutzen. Im Rahmen eines Fünf-Stufen-Konzeptes können Fertigungsunternehmen ihren Weg vom KI-Einstieg bis hin zu sehr elaborierten Applikationen gestalten.

Die Erhöhung der Gesamtanlageneffektivität (OEE – Overall Equipment Effectiveness) ist ein wichtiges Ziel vieler Fertiger. Ab einem gewissen Niveau geht das kaum noch ohne Ermittlung und Nutzung relevanter Daten aus den Anlagen. Doch das lokale Erheben und Speichern der IoT-Daten von Steuerungen in einer Produktionsstraße reicht allerdings oft nicht aus. Wichtig ist vielmehr, diese Daten systemübergreifend zu vernetzen, um Erkenntnisse und Maßnahmen daraus abzuleiten. Um diese Fähigkeit zu erlangen, hat der IT-Dienstleister CGI für seine Kundenprojekte ein Fünf-Stufen-Konzept entwickelt. Auf jeder Stufe wird dabei ein bestimmter Grad an Automatisierung im Unternehmen realisiert. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

1. Statische Regeln nutzen

Auf Level 1 geht es darum, statische Regeln festzulegen. Dabei werden Schwellenwerte und Grenzwerte durch Produktionsingenieure definiert, etwa hinsichtlich Durchsatz, Qualitätsrate oder Ausschussquote. Durch einen Soll-Ist-Vergleich können dann Abweichungen von der Norm in Produktionsprozessen erkannt werden. Basis für die effiziente Umsetzung ist eine gute Datenlage. Wichtig ist die Nutzung von IoT-Technik und Sensorik sowie Data Lakes, um Daten ohne kostspielige Datenbanken einzusammeln. Data Lakes sind auch eine gute Basis für weitreichende Big-Data-Analysen. Hilfreich ist zudem ein Echtzeit-Reporting, das im Unterschied zum rückblickenden Charakter von BI-Data-Warehouses einen Überblick zum aktuellen Stand in der Produktion gibt.

2. Fehler verstehen

Der zweite Schritt beinhaltet das Verstehen von Fehlern, das heißt die Identifizierung ungewöhnlicher Werte. Hierbei geht es um weit mehr als nur um das Messen von Abweichungen zwischen Schwellenwerten beziehungsweise Ist-Werten und Plan-Werten. Auf Basis einer persistenten Datenhaltung können auch historische Erkenntnisse gewonnen werden. Unter Nutzung statistischer Verfahren ist es dann zum Beispiel möglich, künftige Entwicklungen zu prognostizieren, etwa mit der Bestimmung des Zeitpunkts, an dem das nächste Event – etwa ein Produktionsstillstand – zu erwarten ist. Für die Anomalie-Erkennung kommen auf diese Digitalisierungstufe künstliche Intelligenz wie Machine Learning zum Einsatz. Damit werden automatisch Anomalien in Datenströmen ermittelt, die Qualitäts- und Leistungsschwankungen repräsentieren. Basis dafür sind die mit vorhandenen Erkenntnissen angelernten Algorithmen. Am Markt sind etliche geeignete Algorithmen verfügbar, oft als Open-Source-Software und teilweise bereits vortrainiert. Solche KI-Anwendungen sind gerade für den industriellen Sektor vorhanden. Bereitgestellt werden sie vor allem von den Equipment-Herstellern für den Edge-Bereich. Das Manufacturing Execution System (MES) HYDRA optimiert Produktionsprozesse für Fertigungsunternehmen, um Wettbewerbsvorteile zu erzielen. ‣ weiterlesen

MES-Integrator und 360-Grad-Partner für optimierte Fertigung

Für Unternehmen besteht die erste Aufgabe darin, die Algorithmen im Trainingsmodus mit eigenen Daten zu füttern. Von entscheidender Bedeutung für die Anomalie-Erkennung ist eine umfangreiche Datenerhebung. Es handelt sich dabei um einen kontinuierlichen Prozess. Wenn Änderungen in den Daten bemerkt werden, kann der Algorithmus neu trainiert und damit weiter optimiert werden.