Fill & Finish-Anlage bei Schwarzkopf & Henkel

Datenbasiert den Durchsatz gesteigert

Um hochautomatisierte Produktionsanlagen besser zu verstehen, gilt es deren Daten zu analysieren. Das Fraunhofer-Spinoff Plus10 hat Produkte entwickelt, die das auch im GMP-regulierten Umfeld ermöglichen. An der Fill&Finish-Linie bei Schwarzkopf & Henkel konnten die Tools zeigen, was sich in Sachen Effizienz und Transparenz damit erreichen lässt.

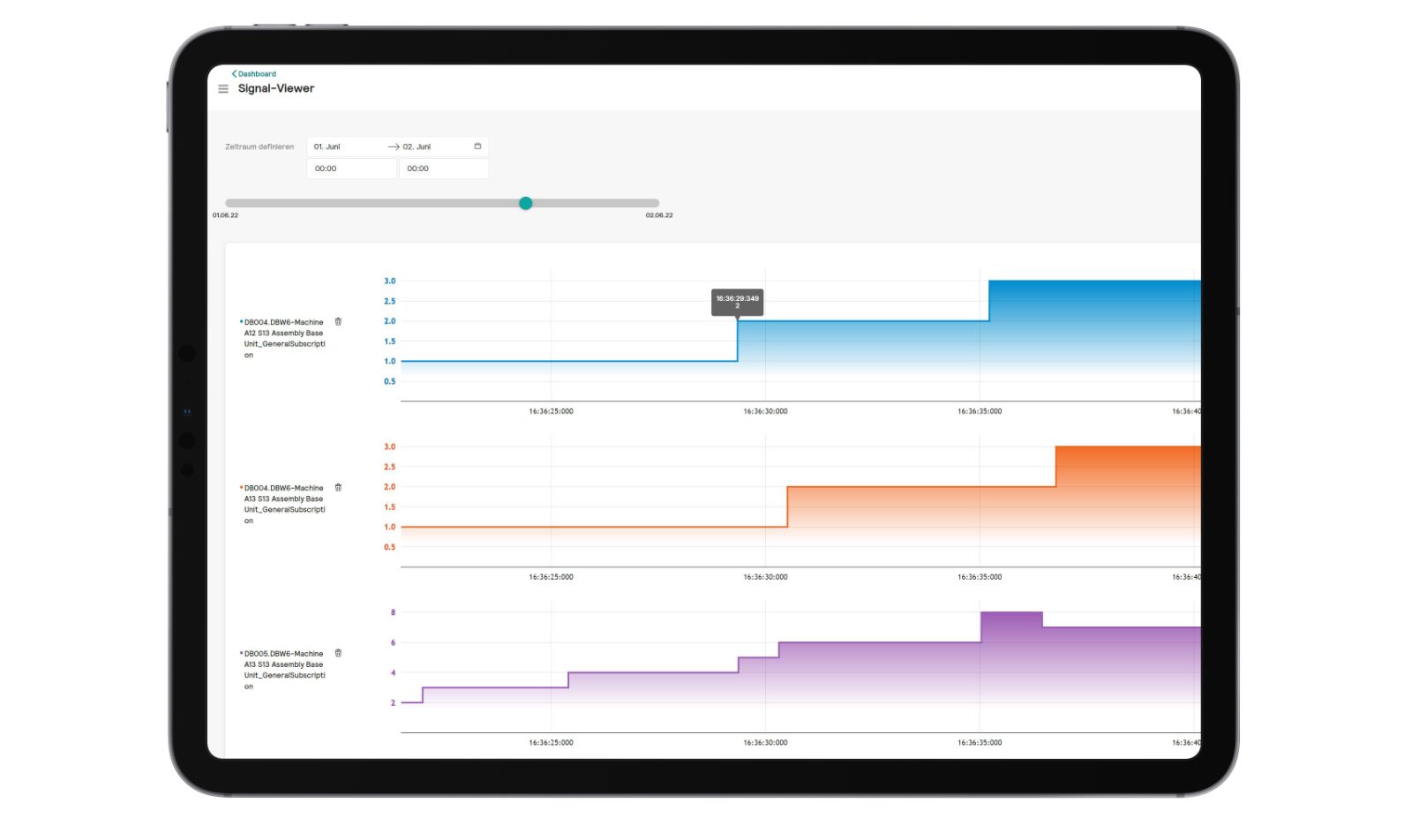

Kurzstopps, technische Störungen und Taktzeitverluste in hochautomatisierten Produktionsanlagen reduzieren deren Gesamtanlageneffektivität (OEE). Die Tools Shannon und Darwin von Plus10 sollen Fabrikbetreiber in die Lage versetzen, diese Effizienz gezielt zu erhöhen. Die Anwendungen können Störungsursachen und Leistungsgradverluste identifizieren und gleich Verbesserungsvorschläge dazu liefern. Shannon ist eine digitale Werker-Assistenz, die auf Mobilgeräten läuft. Die Vorschläge des Tools sollen Werker in Echtzeit befähigen, auf Störungen oder sich in den nächsten Minuten anbahnende Erfordernisse, etwa bei aktuem Materialmangel, zu reagieren. Darwin bietet zusätzlich Transparenz über Taktzeiten auf Stationsebene und visualisiert den Signalverlauf angebundener Maschinenkomponenten in Echtzeit.

Digitalgestützte Endabfüllung

Gerade bei großen und komplexen automatisierten Fill & Finish-Produktionslinien, die im Mehrschichtbetrieb laufen, können die Tools ihren Nutzen ausspielen, da sich die Vorschläge des Systems etwa bei einem Maschinenstopp vor Ort ausgeben lassen. Das beschleunigt die Fehlersuche und reduziert somit die Ausfallzeit. Durch die kontinuierlich lernende Analyse der Maschinendaten und gleichzeitiges Einsammeln von Kontextwissen der Mitarbeitenden stehen bei einer Störung mit der Zeit immer mehr Ursachen- und Lösungsvorschläge zur Verfügung. Mit einer Schritt-für-Schritt-Anleitung innerhalb der Shannon-App kann zudem neues Bedienpersonal geschult werden. Läuft der operative Betrieb stabil, stellt der sogeannte Machine Performance Finder namens Darwin Funktionen bereit, um Verfügbarkeit und Leistungsgrad der Linie zu verbessern. Das Programm gibt eine dynamische Engpassanalyse der Anlage aus, die auf einer Taktzeitanalyse der Einzelprozesse basiert. Mit diesen Informationen können sich quantitativ belegbare programmiertechnische oder konstruktive Optimierungsmaßnahmen anstoßen lassen und diese nachher auf ihre Wirksamkeit untersuchen. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Verlustfaktoren kennenlernen

Durch die Datenanbindung der beteiligten Maschinensteuerungen unterschiedlicher Typen und die Implementierung der beiden Apps konnten die Mitarbeiter bei Schwarzkopf & Henkel die Verfügbarkeit und Anlagen-Performance erhöhen. Im Projekt wurde eine automatisierte und verkettete Abfüll- und Verpackungslinie für Konsumgüter mit zwölf Prozessschritten angebunden. Die Taktzeit betrug anfangs 0,17 Sekunden. Die größten Verlustfaktoren waren kurzzeitige Stopps durch leergefahrene, bzw. vollgefahrene Puffer und daraus resultierende Ab- und Anfahrtverlustzeiten. Bereits in der Implementierungsphase lieferten die Tools nützliche Erkenntnisse über das Anlagenverhalten, das auf Optimierungspotenzial hindeutete. So ließen sich Daten erheben, wieviele Störungen pro Schicht auftraten und wie lange diese dauerten. Darauf aufbauend wurde das Signalverhalten zur Signal- und Taktzeitanalyse datenbasiert offengelegt. Zudem bot Darwin mehrere Analysemöglichkeiten an, die eine Verkürzung der Taktzeit und des Outputs ermöglichten.

Simulierte Szenarien

Eine aufbauende, simulative Szenarienanalyse brachte darüber hinaus Erkenntnisse, um neue Materialflussauslegungen für die Anlage zu erstellen. Dabei wurde ersichtlich, wie sich Störungen von Einzelprozessen auf den Gesamtdurchsatz der Anlage auswirken, wenn die Zahl der Pufferbänder variiert oder die Materialfluss-Steuerungslogiken abgepasst werden. Die Simulationsergebnisse zeigten u.a., dass durch Optimierung der Werkstückträger-Anzahl eine Erhöhung des Durchsatzes um 3,3 Prozent möglich ist. Weiterhin ergaben die Simulation der Puffer-Szenarien weitere 4,5 Prozent Potenzial. Die größten Hebel zur Outputsteigerung versprechen zum einen die Anpassung der Bandgeschwindigkeiten mit plus 16,9 Prozent Durchsatz und zum anderen der Einfluss einzelner Stationen mit plus 17,4 Prozent Durchsatz. Insgesamt zeigte sich, dass durch Einsatz und Betrieb der Softwaretools signifikante Ergebnisse und Potentiale identifiziert wurden. In den Worten des verantwortlichen Betriebsingenieurs Lutz Kaiser bei Schwarzkopf: „Mit der intelligenten Software von Plus10 konnten wir bereits während der Implementierungsphase von einer detaillierten Transparenz über Stillstände und Prozesszeiten profitieren. Besonders gewinnbringend war hierbei die signalbasierte Ursachenanalyse durch den Signal Viewer sowie die detaillierte Störungsanalyse auf Stationsebene. Mithilfe der Simulation auf Basis der Datengrundlagen konnte ein Maßnahmenpaket zur Output-Steigerung definiert werden.“