Herausforderung Systemintegration

Chancen und Risiken einer MES-Implementierung

Ab einer gewissen Komplexität kommen Hersteller immer seltener ohne den Betrieb eines Manufacturing Execution Systems aus. Zumal viele Anwender von einem ROI in den ersten sechs Monaten berichten – durch höhere Produktionsraten, kürzer Berichtszeiträume und weniger Maschinen- und Personalausfälle.

Produzierende Unternehmen liefern immer häufiger maßgeschneiderte Produkte bei sinkenden Losgrößen – und steigendem Aufwand für Umrüstungen. Die regulatorischen Anforderungen steigen und damit der Druck, kosteneffizient und nachhaltig zu produzieren. Weiter haben die Krisen der vergangenen Jahre die Bedeutung verdeutlicht, komplexe und schwankende Produktionsnetzwerke steuern zu können. Manufacturing Execution Systems (MES) dürften in ihren verschiedenen Ausprägungen daher in Zukunft einen unverzichtbaren Bestandteil der vernetzen Produktion darstellen.

Datenflüsse sind entscheidend

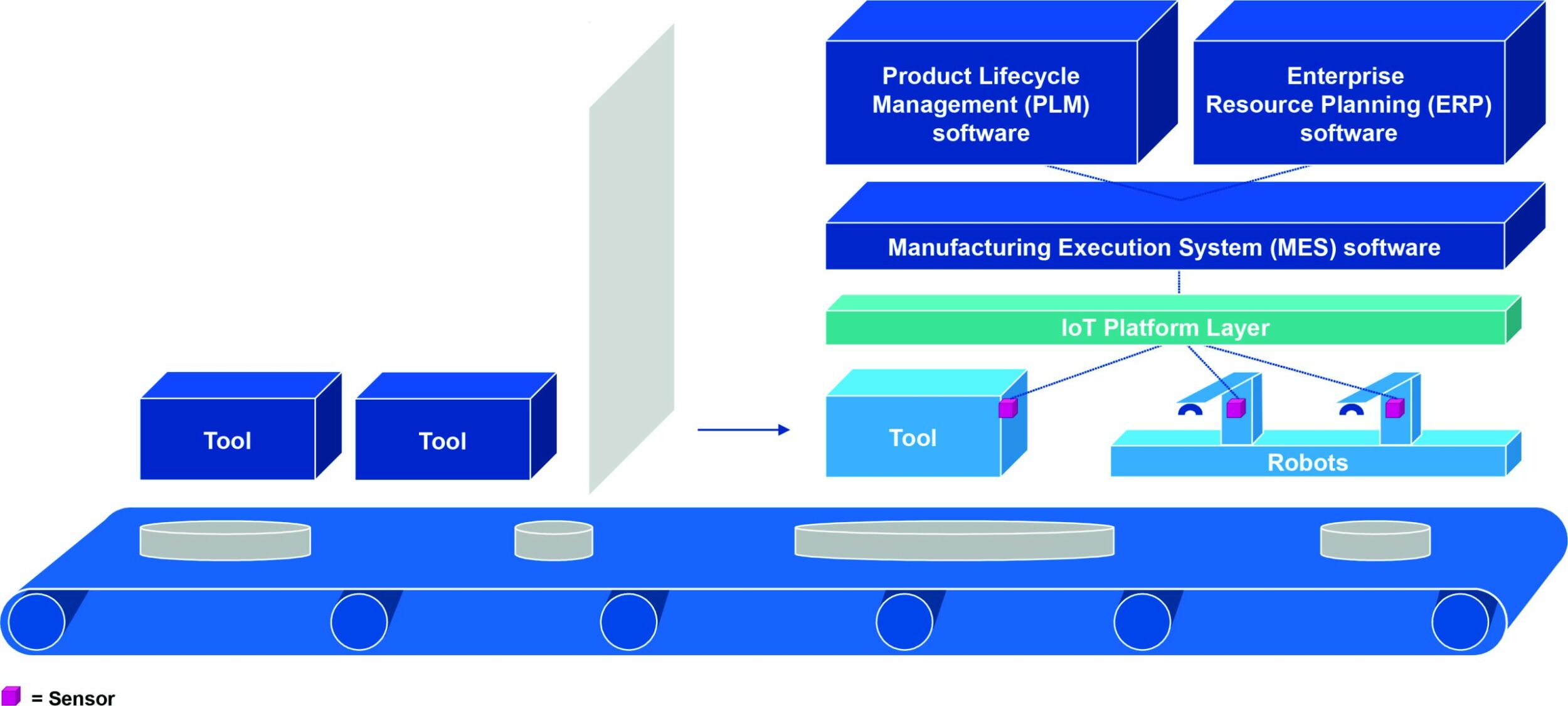

In der vernetzten Produktion fallen große Datenmengen an, die es zu erfassen und zum strategischen Vorteil zu nutzen gilt. Dazu gehört es einerseits, die kritischen Daten am Shop Floor an der richtigen Stelle und in der richtigen Form abzugreifen und anschließend so aufzubereiten, dass sie als Entscheidungsgrundlage dienen können. Andererseits müssen der Produktion Daten sowohl bottom-up als auch top-down in der richtigen Qualität und zum richtigen Zeitpunkt zur Verfügung gestellt werden. Das MES ist das zentrale Verbindungselement zwischen den vorgelagerten Systemen des Enterprise Resource Planning (ERP) und des Product Lifecycle Management (PLM) sowie der nachgelagerten werkseitigen Software, die zur Steuerung der Produktion dient. Damit wird das MES zum Kernelement einer effizienten vernetzten Produktion.

Effekte eines MES

Ein MES liefert Daten meist in Echtzeit und isoliert wichtige Informationen. Dadurch verschaffen diese Systeme den Verantwortliche Transparenz über das Werksgeschehen und ermöglichen ihnen eine Steuerung und Optimierung der Produktion insgesamt sowie von einzelnen Prozessen. Ergänzend können einige MES durch den Einsatz von Machine-Learning-Algorithmen auch Muster erkennen, die auf Maschinenstillstände hinweisen, noch bevor diese tatsächlich eintreten. Dieser Ansatz heißt meistens Predictive Maintenance und wird oft als Impulsgeber für den Weg zur Industrie 4.0 verstanden. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Aufwand und Kosten einer Einführung

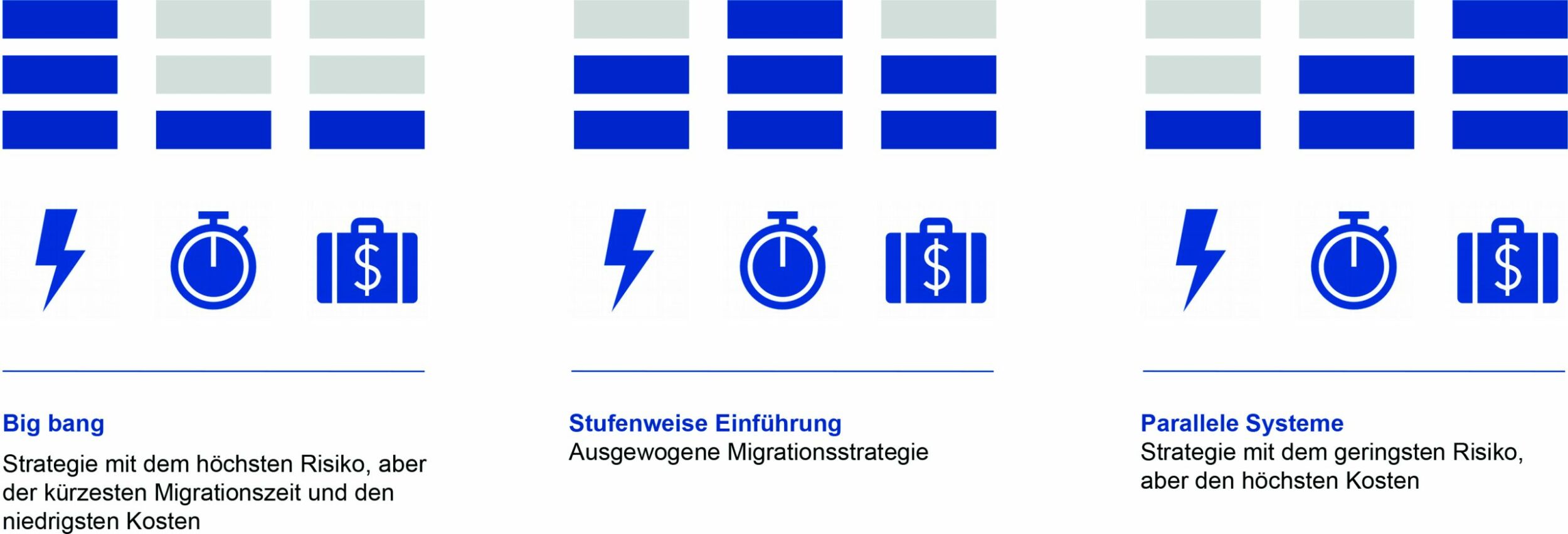

Ein MES sollte der Agilität einer modernen Fertigung gewachsen sein und sie nicht etwa durch starre Strukturen ausbremsen. Gerade für mittelständische Unternehmen stehen dafür hardware-agnostische und skalierbare Cloud-Edge-Lösungen bereit, die sich individuell an die Anforderungen anpassen lassen. Viele Systeme unterstützen Anwender auch dabei, verschiedene Werke miteinander zu verbinden. Je nach Komplexität dauert die Einführung eines MES zwischen 12 und 18 Monaten. In der Regel sind die Kosten dabei abhängig vom Umfang der Funktionen, der Anzahl der Benutzerinnen und Benutzer, der Komplexität der Einbindung in die bestehende Systemlandschaft, den individuellen Systemanpassungen und der Anzahl an integrierten Maschinen und Anlagen. Die gewählte MES-Einführungsstrategie kann sich ebenfalls auf die Kosten auswirken. Grundsätzlich gehen die MES-Systemintegratoren in drei verschiedenen Strategien vor: Big Bang, Phased Introduction und Parallel Systems. Die drei Methoden unterscheiden sich hinsichtlich ihres Risikos, Zeitaufwands und der damit verbundenen Kosten.

Kein Projekt ohne Risiko

Da ein flächendeckendes IT-Netzwerk in der Produktion eine der Grundvoraussetzungen für ein MES darstellt, fallen unzureichende Netzwerkinfrastrukturen bei der Systemeinführung schnell auf. Besonders WLAN-Netzwerke sind häufig nicht schnell genug, um den Anforderungen eines MES gerecht zu werden. Weitere Hürden stellen in den Implementierungen regelmäßig die individuellen Schnittstellen dar, die für jedes Modul benötigt werden. Neben den technischen Risiken legen MES-Einführungen immer wieder ein mangelndes Prozessverständnis offen. Abteilungen, Arbeitsabläufe und Softwaremodule greifen heute so ineinander, dass zuständige Projektleiter unbedingt ein weitreichendes Verständnis über den Ablauf der Produktionsprozesse mitbringen sollten. Darüber hinaus stellen fehlende Abstimmungen mit dem Betriebsrat und unrealistische Erwartungshaltungen der verschiedenen Hierarchie-Ebenen einer Firma oft unterschätzte Risiken einer MES-Implementierung dar. Das Manufacturing Execution System (MES) HYDRA optimiert Produktionsprozesse für Fertigungsunternehmen, um Wettbewerbsvorteile zu erzielen. ‣ weiterlesen

MES-Integrator und 360-Grad-Partner für optimierte Fertigung

Zu erzielende Effekte

Hersteller nehmen die Risiken eines Rollouts auf sich, weil der MES-Betrieb messbare Vorteile verspricht. Neben einer effektiveren Anlagenauslastung kann ein MES vor allem eine verbesserte Qualitätsverwaltung und -kontrolle ermöglichen. Die Systeme können die Wertschöpfung durch gesteigerte Maschineneffizienz wesentlich erhöhen, indem sie dazu beitragen, von den Rohstoffen bis zu den Fertigerzeugnissen Fehler im Produktionsprozess zu vermeiden. Gleichzeitig wird durch die geschaffene Transparenz, die automatische Dokumentation und die gesicherte Rückverfolgbarkeit die Einhaltung gesetzlicher Vorschriften vereinfacht. MES tragen dazu bei, das Risiko von Rückrufaktionen und Auseinandersetzungen mit Aufsichtsbehörden bezüglich Produktqualität und -mängeln zu verringern. Zudem stehen – meist über Dashboards – viele wichtige Informationen zur Produktion in Echtzeit zur Verfügung, anhand derer sich Probleme früh erkennen und möglichst ausräumen lassen. Die Wirtschaftsprüfungsgesellschaft KPMG rechnen, dass Unternehmen durch die Umstellung auf ein MES mit folgenden Ergebnissen rechnen können:

- 15 Prozent höhere Gesamtanlageneffektivität durch kontinuierliche Verbesserung,

- 30 Prozent höhere Verfügbarkeit durch erweiterte Steuerungsmöglichkeiten,

- 20 Prozent höhere Qualität durch lückenlosere Überwachung der Wertschöpfung,

- um zehn Prozent reduzierte Herstellungskosten durch Transparenz in den verschiedenen Bereichen,

- eine um 80 Prozent beschleunigte Entscheidungszeit der Verantwortlichen durch die Verfügbarkeit von Informationen.

Ein Bericht der Manufacturing Enterprise Solutions Association (MESA) ergab, dass Anwender von MES-Software Verbesserungen bei den Gesamtkosten pro Einheit um 22,5 Prozent und bei der Nettogewinnspanne um 19,4 Prozent verzeichnen konnten. Aber auch langjährige Anwender befassen sich weiter mit ihrer IT-Infrastruktur: Innerhalb der nächsten zwei Jahre müssen nach Auffassung von KPMG rund die Hälfte der bestehenden MES ausgetauscht werden, weil die Kompatibilität mit neueren Maschinen mit höherem Automatisierungsgrad in absehbarer Zeit nicht mehr gegeben ist. Gerade die Modernisierung der MES-Ebene wird also auf Sicht eine wichtige Unternehmensaufgabe darstellen.