BDE-Einführung bei der Lessmann GmbH

Papierlos auf Erfolg gebürstet

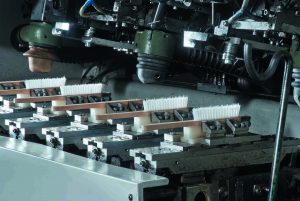

Die Lessmann GmbH produziert am Produktionsstandort Oettingen seit 1948 Rundbürsten, Kegel- und Topfbürsten, Entgratbürsten und Handbürsten aus Draht. Geliefert werden die Güter ‚Made in Germany‘ an Industriekunden und Händler auf der ganzen Welt. Um effizient zu produzieren und exakt zu kalkulieren, setzt der Hersteller auf die digitale Betriebsdatenerfassung der Digital Zeit GmbH.

Bild: Lessmann GmbH

Bevor sich die Lessmann GmbH für die Einführung einer eigenständigen Software für die Betriebsdatenerfassung (BDE) entschied, wollte sie zunächst die seit 2010 eingesetzte eigene BDE-Anwendung weiterentwickeln. Diese war innerhalb des ERP-Systems ESS selbst erstellt worden, um Daten in der Produktion zu erfassen. „Wir haben allerdings festgestellt, dass es bereits fertige Lösungen am Markt gibt, die über Schnittstellen reibungslos mit den Systemen bei Lessmann kommunizieren und Daten übertragen können“, sagt Tobias Schlatterer, Projektleiter und Verantwortlicher in der Fertigungsplanung bei Lessmann. Mit dem neuen System sollte die Datenerfassung in der Produktion vereinfacht und ausgeweitet werden, um eine bessere Nachkalkulation zu ermöglichen und die Transparenz bei den erfassten Daten zu erhöhen. Das stetige Wachstum von Lessmann erforderte eine Erweiterung der Kapazitäten für Entwicklung, Produktion, Lager und Verwaltung.

Umfassende Lösung gesucht

Die Projektverantwortlichen beim Fertigungsunternehmen suchten eine ganzheitliche Lösung für die Betriebsdatenerfassung. Diese Suche basierte auf den Erkenntnissen aus der Marktbeobachtung und den Anforderungen, die Anhand einer Ist-Analyse abgeleitet wurden. Nach zahlreichen Gesprächen und dem Abgleich mit den Anforderungen aus dem Lastenheft wurden zwei Lösungen in die engere Auswahl genommen, die dann im Rahmen eines Testbetriebs auf Herz und Nieren geprüft wurden. Am Ende entschied man sich für Avero von der Digital Zeit GmbH. Neben der Erfüllung der Anforderungen sieht Tobias Schlatterer die Gründe für diese Entscheidung vor allem in der intuitiven Bedienbarkeit und der Möglichkeit, Einstellungen in der Betriebsdatenerfassung selbst vornehmen zu können. „Ein weiteres Plus ist der Listengenerator, der es uns ermöglicht, jederzeit neue, individuelle Auswertungen zu erstellen“, schildert Schlatterer. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Löhne schneller abrechnen

Neben der Betriebsdatenerfassung sollte bei den inzwischen über 220 Mitarbeitern auch das handschriftliche Ausfüllen von Tageszetteln und Lohnscheinen abgelöst werden. Ein weiteres Ziel war die Beschleunigung der Lohnabrechnung durch eine automatische Berechnung der Zuschläge im neuen System. Diese wurden bis dato, wie auch die Werte zu Urlaubs- und Kranktagen, Prämien, Laufzeiten und Daten der Lohnsammelkarten, manuell in Excel erfasst, was einen enormen Zeitaufwand in der Personalabteilung bedeutete. Das Manufacturing Execution System (MES) HYDRA optimiert Produktionsprozesse für Fertigungsunternehmen, um Wettbewerbsvorteile zu erzielen. ‣ weiterlesen

MES-Integrator und 360-Grad-Partner für optimierte Fertigung

Rollout in kleinen Schritten

Die Einführung selbst bereitete Lessmann gründlich vor. Die zuvor vorhandenen Ausweise für Getränkeautomaten und den Zutritt wurden auf einen Ausweis reduziert, der nun für alle Anwendungen im Unternehmen (Zeiterfassung, Zutritt, Betriebsdatenerfassung und die Getränkeautomaten) funktioniert. Daraufhin wurde im ersten Schritt die Personalzeiterfassung mit der Datenübergabe an das Lohnprogramm Comet eingeführt. Franziska Förch, Personalverantwortliche bei Lessmann, erinnert sich: „Bereits bei den ersten Monatsabschlüssen konnte der zeitliche Aufwand aufgrund der automatischen Berechnung der Zuschläge deutlich verringert werden. Dies war eine große Arbeitserleichterung für uns.“ Kurz nach der Einführung der Zeiterfassung wurden das Webportal und der Workflow für die Büroangestellten aktiviert, so dass hier jeder Mitarbeiter über das Web auf sein Zeitkonto zugreifen kann und Urlaubs- und andere Fehlzeitenanträge online gestellt und genehmigt werden können. Der Workflow über das Webportal wurde später auch auf die Produktionsmitarbeiter ausgedehnt.

Pilotprojekt Auftragsbuchung

Im nächsten Schritt erfolgte die Einführung der zentralen Funktionalität, die Betriebsdatenerfassung. Eine der Herausforderungen war dabei, dass aus allen Produktionsmitarbeitern nun EDV-Anwender werden mussten. Daher wurde zunächst eine Pilotabteilung ausgewählt, die damit begann, die Auftragsbuchungen in Avero zu erfassen. Die Mitarbeiter buchten Auftragszeiten und Auftragsmengen an den in der Produktion installierten PC-Terminals und die Daten wurden automatisch in der Zeiterfassung weiter verarbeitet. Nachdem diese Umstellung gelungen war, wurde die Erfassung nach und nach auf die anderen Abteilungen ausgeweitet. „Damit konnten wir unseren Mitarbeitern nicht nur den bestmöglichen internen Support bieten, die Umsetzung verlief weitestgehend reibungslos und die Akzeptanz des Systems wurde erhöht“, erzählt Tobias Schlatterer. Für die Zukunft ist geplant, mit dem Modul Maschinendatenerfassung des gleichen Herstellers auch die Laufzeiten der Maschinen digital zu erfassen. Das würde eine präzisere Nachkalkulation ermöglichen. Und auch die Essensbestellungen könnten bald über die Kantinendatenerfassung der Lösung abgewickelt werden. Dass bereits weitere Projekte angedacht sind, belegt die Zufriedenheit der Verantwortlichen bei Lessmann mit ihrer Software und ihrem IT-Partner.