Termintreue und Produktivität verbessern

Auf dem Weg zur papierlosen Fabrik

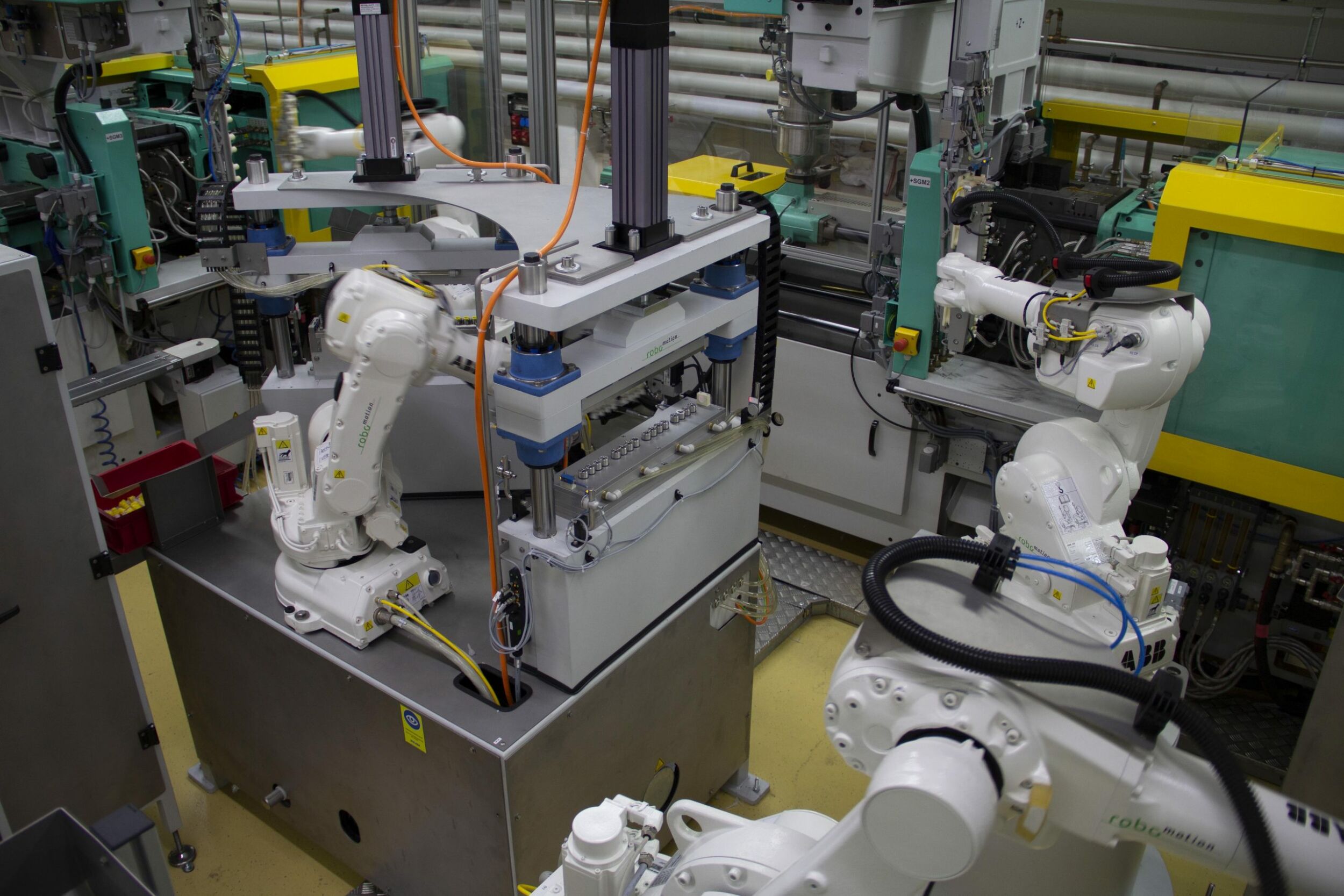

Vier Milliarden Kunststoffteile stellt Sulzer Applicator Systems pro Jahr im Spritzgussverfahren her. Die Parameter der Produktion müssen dazu genau aufeinander abgestimmt sein. Dabei hilft das Manufacturing Execution System Hydra von MPDV, das 2013 am Produktionsstandort Haag in der Schweiz eingeführt wurde.

Sulzer Applicator Systems (APS) vertreibt und produziert Erzeugnisse zum exakten Mischen und punktgenauen Auftragen. Zum Einsatz kommen die hochpräzisen Lösungen in der Medizin, im Healthcare- und Beautybereich sowie der Industrie- und Baubranche. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Hohe Anforderungen

Damit die Produkte sicher und zuverlässig funktionieren, müssen alle Teile detailgenau gearbeitet sein, was hohe Ansprüche an die Fertigung stellt. Kritische Parameter wie Beschaffenheit der Rohstoffe, Homogenität der Werkstoffmischungen, Temperaturen, Druck in der Spritzgussform sowie Qualität der Form und Abkühlvorgang müssen exakt aufeinander abgestimmt werden. Jeder Fehler bedeutet, die Maschine anhalten zu müssen, um fehlerhafte Teile auszusortieren und die Anlage neu zu justieren. „Durch die Digitalisierung unserer Fertigung können wir solche Stillstände heute auf ein Minimum reduzieren oder sogar ganz vermeiden. Denn Prozessschritte wie Planung, Beschaffung, Maschineneinstellung, Betrieb, Wartung und Qualitätskontrolle lassen sich optimal aufeinander abstimmen“, sagt Ronny Graf, Abteilungsleiter Injection-Moulding am Standort in Haag in der Schweiz. Bereits 2013 führte Graf mit seinem Team das Manufacturing Execution System (MES) Hydra von MPDV bei Sulzer ein. Schon damals war allen Beteiligten klar, dass sie eine Lösung brauchen, die den Fertigungsprozess transparenter macht und Daten nicht nur erfasst, sondern auch analysiert und kontrolliert. Wichtig war dem Team vor allem, dass sich die Lösung über standardisierte Schnittstellen an das SAP-System anbinden lässt und Planungsfunktionen bietet. Außerdem sollte sich das MES einfach bedienen lassen. Und das Unternehmen, mit dem sie zusammenarbeiten, sollte Dependancen in Asien haben. „Das war uns gerade im Hinblick auf einen späteren Einsatz in China besonders wichtig“, sagt Graf. Das Manufacturing Execution System (MES) HYDRA optimiert Produktionsprozesse für Fertigungsunternehmen, um Wettbewerbsvorteile zu erzielen. ‣ weiterlesen

MES-Integrator und 360-Grad-Partner für optimierte Fertigung

Neun Monate bis zum Go-Live

Vom Kick-off bis zum Go-Live Anfang 2013 vergingen neun Monate. Graf und sein Team führte die einzelnen Module etappenweise ein. In der ersten Phase implementierten sie am Hauptstandort Haag zunächst die drei Module Leitstand (HLS), Betriebsdaten (BDE) sowie Werkzeug- und Ressourcenmanagement (WRM). In Phase zwei kam zusätzlich das Modul Maschinendaten (MDE) hinzu. Mittlerweile sind am Standort Haag 120 Spritzgussmaschinen und 42 Montageautomaten mit dem MES vergebunden. Seit 2014 setzen auch der Standort in Shanghai und seit 2018 der Standort in Wroclaw, Polen, Hydra ein.