PLM in der Projekt- und Serienfertigung

Steuerungsinstrument für alle Abteilungen

Die Firma Overath GmbH aus Lohmar konstruiert und fertigt über tausend verschiedene Verpackungslösungen aus Schaumstoffen pro Jahr. Entscheidend für den Erfolg sind kurze Durchlaufzeiten der Projekte in der gesamten Organisation. In einem Digitalisierungsprojekt hat der Produzent nun seine Prozesse weitreichend auf dieses Ziel ausgerichtet.

Hubertus Lagier ist stellvertretender Konstruktionsleiter der Overath GmbH und sagt: „Zwischen der Anfrage und der Auslieferung der Serienteile liegen oft weniger als vier Wochen.“ Die Abläufe müssen abteilungsübergreifend entsprechend abgestimmt werden. Die Mehrwegverpackungen aus dem Hause Overath werden zu 100 Prozent digital entwickelt und von den bis zu neun CAD-Stationen und drei CAM-Modulen, ohne jedes Maschinenwerkzeug, direkt in die Produktion geleitet. Die NC-Maschinen bestehen meist aus Wasserstrahl- und Fräsmaschinen, schneiden dabei Zahnleisten und ganze 3D-Verpackungslösungen aus PE-Blockschäumen. Die CAD-Stationen und auch die NC-Maschinen waren schon lange vernetzt, aber die Durchgängigkeit der Fertigungs- und Produktstände fehlten in dem zentralen Projektmanagement, schildert Hubertus Lagier. Excellisten und Projektmappen sowie tägliche Besprechungen prägten das Tagesgeschäft. Auch das lange eingesetzte ERP-System behinderte den Projektfertiger mit kleinen Losgrößen und großer Variantenvielfalt zuweilen. Gerade Zeichnungsänderungen von Kunden in letzter Minute oder eilig zu fertigende Chefaufträge ließen sich nicht zügig genug bearbeiten. Für den Ausbau der Digitalisierung mit einem Product Lifecycle Management-Systems beauftragte die Firma Overath erneut das Beratungsunternehmen F&M Consulting, welche bereits bei der Einführung der MES- und ERP-Anwendung unterstützte.

PLM-Lösung als Bindeglied

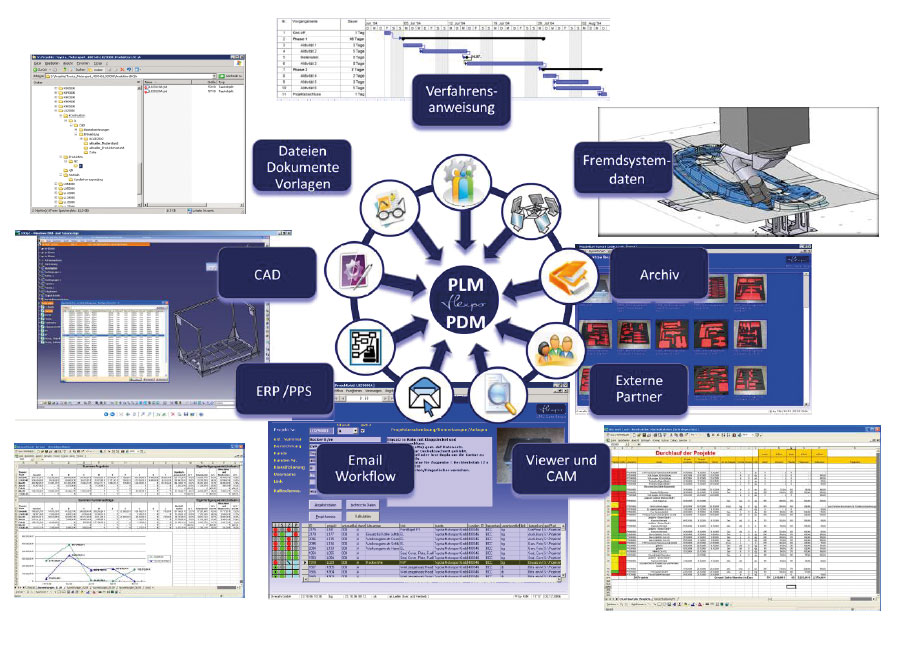

Um die Dokumentenlenkung und Zeichnungsverwaltung zu steuern, wurde ein PLM-System gesucht, das alle IT-Systeme verbindet und die Führung im Projektgeschäft übernimmt. Die Wahl fiel auf die Open Source-Lösung Flexpo:PLM, die nach und nach auf die Bedürfnisse des Herstellers zugeschnitten wurde. Zuerst wurde die Excel-Projektliste ersetzt und jedes Projekt im PLM-System erfasst. Dabei werden automatisch Projektordner erstellt, die für jeder Abteilung als Dateienablage dienen. Die Bedienung vereinfacht dabei, dass sich Dateien und Mails per Drag-and-Drop ins Programm ziehen lassen und PDM-Modul die Dokumente nach festgelegten Kriterien in die richtigen Ordner einsortiert. Um Stammdaten nicht doppelt zu pflegen, wurde das neue ERP-System angebunden. Jetzt lassen sich Kunden-, Lieferanten – und Artikeldaten einfach importieren. Alle Projekttermine für Außendienst, Innendienst, Konstruktion, Muster und Serienproduktion werden erfasst, überwacht und immer einem Mitarbeiter zugewiesen. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Zeichnungen verwalten

Im zweiten Schritt wurde die Zeichnungsverwaltung ins PLM-System integriert. „Wir hatten häufig den Fall, dass Änderungen an Zeichnungen kurzfristig vorgenommen wurden, diese Information aber nicht mehr rechtzeitig in die Produktion gelangten. Zeichnungen wurden auf Papier in die Fertigung gegeben und die NC-Programme direkt in der Maschinensteuerung von Hand geschrieben“, erläutert Hubertus Lagier. Nach Integration der Zeichnungsverwaltung muss jeder Stand freigegeben werden. Diese Freigabe kann bei Änderungen zurückgenommen werden. Da die Produktion die Betriebsdatenerfassung der Shop Floor-Anwendung Flexpo-MES nutzt, erfolgt die Zeichnungsfreigabe bis zur Maschine elektronisch. Ohne diese Freigabe kann der Auftrag in der BDE nicht gebucht werden. Auch die NC-Programme werden inzwischen in der Konstruktion erstellt und an die Maschine gesendet. Lagier nennt noch andere Schwerpunkte der Digitalisierungsinitiative: „Die gesamte Arbeitsweise in allen Abteilungen vom Innendienst bis zur Produktion wurde umgestellt. Für vier verschiedene Maschinensteuerungstypen musste eine einheitliche Konvertierungssoftware gefunden werden, die aus den in der CAD Abteilung erzeugten Formen direkt NC-Programme erstellt.“ Für sein Geschäft im Automotive-Umfeld muss der Produzent mehrere CAD-Systeme unterstützen. „Wir bekommen nur noch die Zeichnungssätze der Bauteile vom Kunden per EDI gesendet und erstellen auf dieser Basis das Verpackungskonzept.“ Die Verwaltung der Zeichnungssätze etwa in Catia-Strukturen übernimmt Flexpo:PDM. „Die Einführung eines zusätzlichen, umfangreichen PDM-Systems kam für uns nicht in Frage“, sagt Hubertus Lagier, „und haben daher die Ablage und die Datei-Revisionierung ebenfalls mit der PLM-Anwendung gelöst.“

Interne Norm für Stücklisten

Um die Stücklisten bei der 2D- und 3D-Konstruktion (Acad und Catia) identisch aufbauen zu können, wurde das Modul Ressourcenplanung eingeführt. „Die Stücklisten bei der Overath GmbH sind bereits um Produktionsvorgaben erweitert. Da die Programme direkt in der Konstruktion geschrieben werden, legen wir auch den Maschinentyp für die Fertigung fest,“ sagt Lagier. Diese Stücklisten entsprechen somit nur der hausinternen Norm, die über die Open Source-Lösung abgebildet wird. Mit der Integration von ERP- und PLM-System können auch Artikeldaten übernommen und nur einmal gepflegt werden. Das Modul Ressourcenplanung wurde auch mit Schnittgeschwindigkeiten der Wasserstrahlmaschinen je Materialdicke und -dichte angereichert und berechnet inzwischen eigenständig Aspekte wie benötigte Schneidzeiten und Nutzen je Platte. Die Abteilungen Konstruktion und Produktion sind heute eigene Profitcenter im Hause der Overath GmbH. Diese Abteilungen können über das PLM-System wie interne Lieferanten gesteuert werden.

Die nächsten Schritte

Die prozessualen Veränderungen bei Overath gingen noch weiter. Die Datenerfassung und -auswertung erfolgt nun im PLM-System. Dabei soll konsequent das Konzept des Plan-, Soll- und Ist-Vergleiches verfolgt werden. Der Plankalkulation des Vertriebs für die Entwicklungskosten stehen den von der Konstruktion geplanten Vorgabezeiten für die Arbeitsschritte (Soll) gegenüber. Um diese Kalkulationen auch mit den Ist-Werten vergleichen zu können, werden auch die Entwicklungsstunden in der Projektzeiterfassung in dem PLM-System erfasst und über Tätigkeitsarten verbucht. Der Thin[gk]athon, veranstaltet vom Smart Systems Hub, vereint kollaborative Intelligenz und Industrie-Expertise, um in einem dreitägigen Hackathon innovative Lösungsansätze für komplexe Fragestellungen zu generieren. ‣ weiterlesen

Innovationstreiber Thin[gk]athon: Kollaborative Intelligenz trifft auf Industrie-Expertise

Reale Kosten freigelegt

Der Innendienst muss nun für jede Aufgabe in der Konstruktion ein Budget freigeben. „Erst dadurch ist vielen Mitarbeitern aufgefallen, wie hoch die internen Kosten bei der Gestaltung der individuellen Lösungen für den Kunden tatsächlich sind,” sagt Lagier. „Tatsächlich werden jetzt nicht mehr alle Kundenwünsche ungeprüft an uns weiter gegeben.“ Die Entwicklungsleistungen haben im Unternehmen so einen völlig neue Stellenwert erhalten. Als Nebeneffekt konnte auch eine Kapazitätsplanung in der Konstruktion eingeführt werden, die auf den geplanten Vorgabezeiten für die Entwicklungsarbeiten beruht. „Damit gab es zum ersten Mal die Möglichkeit, verlässliche Terminzusagen gegenüber dem Vertrieb zu machen“, schildert Lagier. Terminzusagen basierten zuvor auf Erfahrungen der Konstrukteure. Durch die stetigen Zunahme von Entwicklungsleistungen und die immer komplexeren Bauteilen wurden die Aussagen häufiger ungenau.

Arbeiten in neuen Workflows

Auch die internen Workflows wurden neu überdacht und in überarbeitet im PLM-System hinterlegt. Damit konnten weitere Papierschnittstellen beseitigt, aber auch ein Indikatorensystem geschaffen werden. Dieses signailisiert den Mitarbeiter anhand eines Ampelsystems, bei welchem Projekt Handlungsbedarf besteht und wo demnächst Handlungsbedarf entstehen werde. Heute fängt das PLM-System vieles davon auf, was zuvor über Papierschnittstellen organisiert war. Von der ersten Anfrage und Beistellungen eines Kunden bis zum Druck der Versandetiketten begleitet das System jeden Vorgang im Unternehmen.