Scada-Lösung vertikal integrieren

Backbone für neue Geschäftsmodelle

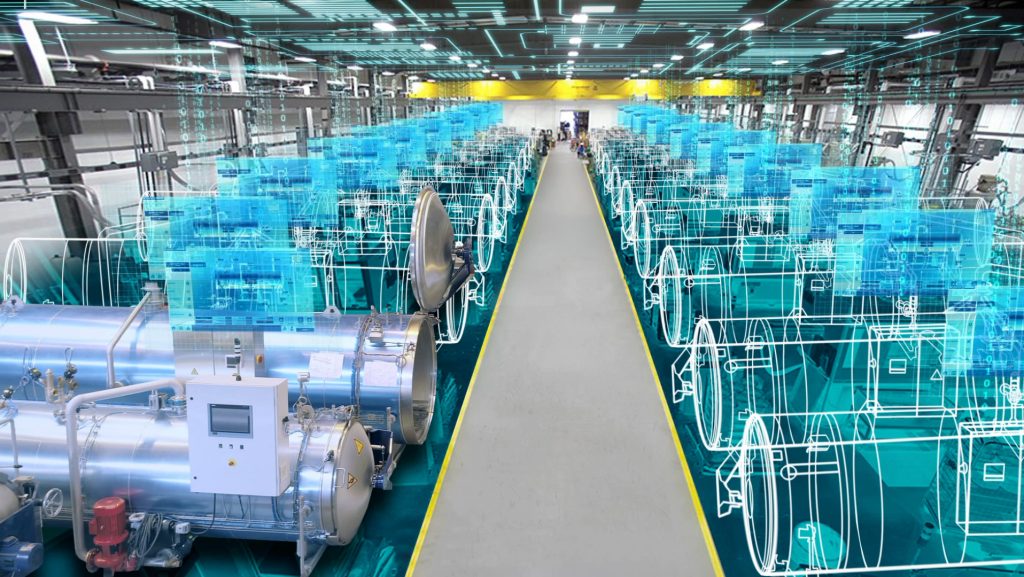

Eines der zentralen Versprechen der Digitalisierung ist, durch die intelligente Nutzung von Fertigungsdaten verborgene Produktivitätspotenziale aufdecken und Ressourcen effizienter nutzen zu können. Im industriellen Umfeld ist es eine Herausforderung, die enormen Datenmengen aufzubereiten, die in modernen Produktionslinien anfallen. Scada-Systeme leisten dabei in vielen Bereichen einen wichtigen Beitrag.

Mehr Transparenz, mehr Effizienz, mehr Produktivität: Die Digitalisierung von Prozessen und die intelligente Nutzung von Daten in und außerhalb des Produktionsumfeldes schaffen zahlreiche neue Möglichkeiten, um Abläufe zu optimieren, Ressourcen effizienter zu nutzen und insgesamt produktiver zu werden. Wichtig ist dabei allerdings, digitale Technologien sinnvoll einzusetzen und zu kombinieren. Die Lösungen auf der Managementebene, in der Produktionssteuerung und an der Maschine oder Anlage müssen zusammenarbeiten, einen nahtlosen Informationsfluss unterstützen und Daten in nutzbare Informationen verdichten, um so Entscheidungen auf allen Unternehmensebenen zu erleichtern.

Schaltzentrale für Entscheidungen

Eines der Anwendungsfelder, die von der Vernetzung von Clouddiensten und klassischer Anlagenautomatisierung profitieren, ist die ortsunabhängige Überwachung von Maschinen und Anlagen. Hier lassen sich z.B. Daten und Informationen nutzen, die auf Produktionsebene in einem Scada-System erfasst und aufbereitet werden. Parameter wie Produktionszahlen, Qualitätsdaten oder Fehlerhäufigkeiten werden hier für eine oder auch mehrere Linien oder Anlagen gesammelt und archiviert. Werden diese Daten auch über eine cloudbasierte Lösung weiterverarbeitet, lassen sich daraus Kennzahlen für unterschiedliche Standorte ermitteln und vergleichen. So ermöglicht es das Scada-System Simatic WinCC, ausgewählte Daten an eine Cloudlösung wie Mindsphere oder über MQTT auch an andere Systeme weiterzugeben. Diese gezielte Freigabe auf Anlagenebene gibt Anwendern nicht nur eine Kontrolle darüber, welche Daten aus der Anlage zu einer weitergehenden Analyse weitergegeben werden, sie hat auch einen praktischen Vorteil: Automatisierte Maschinen und Anlagen erzeugen eine sehr große Datenmenge – werden diese komplett an eine Cloudlösung übergeben, ist eine sehr große Bandbreite erforderlich und es fallen entsprechende Kosten für den Speicherplatz in der Cloud an. Wenn die Daten hingegen in einem Scada-System verarbeitet und archiviert werden, werden in der Cloud nur noch ausgewählte, für die Kennzahlen notwendige Daten aufbereitet. Dazu stehen mittlerweile spezielle Applikationen zur Verfügung, mit denen sich Dashboards und Auswertungen ohne spezielles Automatisierungs- oder IT-Knowhow zusammenstellen lassen. So unterstützt die Mindsphere-Applikation Simatic Performance Insight die Anwender mit fertigen Formeln für die Berechnung von Kennzahlen wie Produktivität, Qualität und Verfügbarkeit sowie mit Anzeigeelementen, sodass sich Standortvergleiche oft innerhalb weniger Minuten realisieren lassen. In cloudbasierten Applikationen können die im Scada-System verfügbaren Produktionsdaten zudem durch externe Informationen wie Wetterdaten ergänzt werden. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Integrierte Daten im Servicegeschäft

Von solchen Anwendungen profitieren nicht nur die Anlagenbetreiber. Maschinen- und Anlagenbauer können die Kombination aus Scada-Systemen und Clouddiensten dazu nutzen, ihren Service für weltweit verteilte Maschinen und Anlagen zu verbessern. Bei einer Störung kann das Scada-System z. B. einem Servicemitarbeiter über Anwendungen wie den Simatic Notifier eine aussagekräftige Fehlermeldung zukommen lassen. Außerdem kann anhand der tatsächlichen Betriebsdaten etwa der Verschleiß einer Komponente ermittelt werden. So ist es möglich, Serviceeinsätze zu bündeln und den Zeitpunkt von Arbeiten in der Anlage zu optimieren. Das Ergebnis sind geringere Ausfallzeiten und eine höhere Verfügbarkeit der Maschine oder Anlage. Auch Rückmeldungen aus dem Produktionsalltag unterstützen Maschinen- und Anlagenbauer dabei, ihre Angebote zu verbessern und weiterzuentwickeln. So gibt es bereits erste Anwendungen, bei denen der Anlagenbetreiber nicht mehr die Maschine oder Anlage komplett kauft, sondern für die Nutzung zahlt – beispielsweise pro Pressvorgang in der Automobilproduktion oder pro abgefülltem Produkt in der Getränkeindustrie. Dadurch sinkt der Anfangsinvest für eine Maschine oder Anlage und den Laufzeitkosten stehen zusätzlich geringere Ausfallkosten durch einen optimierten Service gegenüber.

Analysen und Optimierung brauchen performante Systeme

Voraussetzung für all diese Anwendungen ist, dass die Daten vor Ort in der Anlage zuverlässig und performant erfasst, gespeichert und vorverarbeitet werden – eine Aufgabe, die moderne Scada-Systeme leisten können. Dort lassen sich mit den entsprechenden Werkzeugen auch komplexe Abläufe automatisieren. So müssen z.B. in der Wasserwirtschaft täglich speziell definierte Berichte erstellt werden, um den Anlagenbetrieb detailliert für die Behörden zu dokumentieren. Innerhalb von Simatic WinCC können Anwender mit einem entsprechenden Add-On solche Berichte anhand einer Excel-Vorlage automatisch erzeugen lassen – ohne dass dazu eigene Lösungen entwickelt oder Daten händisch übertragen werden müssen. Die Scada-Anwendung bietet zudem Werkzeuge, um Störursachen detailliert zu analysieren und Wartungsmaßnahmen zu planen und umzusetzen. Ein aktualisierter Wartungsplan listet automatisch die notwendigen Materialien auf und benachrichtigt die Servicetechniker. Vor Ort können über ein mobiles Gerät dann zusätzliche Informationen abgerufen, Komponenten identifiziert oder Wartungsmaßnahmen protokolliert werden. Der Anlagenbetreiber hat dabei zu jeder Zeit die volle Kontrolle über seine Daten – und kann von Fall zu Fall entscheiden, ob er diese Funktion lokal auf Scada-Ebene realisieren oder durch eine Cloudlösung ergänzen will. Wichtig ist in jedem Fall, dass die eingesetzten Systeme flexibel und skalierbar sind, um auch nachträgliche Anforderungen zu integrieren, und dass sie Standardschnittstellen wie OPC UA unterstützen. Außerdem muss neben der Software auch entsprechende leistungsfähige PC-Hardware für die Datenerfassung und -aufbereitung implementiert werden. In diesem Kontext haben sich virtuelle Systeme etabliert, bei denen sich mehrere Anwendungen einen Rechner teilen. Dadurch können sich die enormen Datenmengen aus den verschiedenen Quellen zuverlässig erfassen, Anwendungen und Systeme pflegen – und nicht zuletzt auch flexibel und kostengünstig implementieren lassen. Wichtig für einen Einsatz im industriellen Umfeld ist, dass die Hardware nicht nur eine hohe Performance bereitstellt, sondern auch robust und langlebig ist. Spezielle Industrie-PC-Systeme wie etwa der Simatic IPC 1047 ermöglichen es, leistungsfähige Server-Technologien auch produktionsnah einzusetzen und so auch im Hinblick auf die Systemperformance die Lücke zwischen IT und Produktion zu schließen.

Fenster zur digitalen Welt

Daneben ist es aber mindestens genauso wichtig, auch die Menschen in und an der Anlage auf dem Weg in die industrielle Zukunft mitzunehmen und sicherzustellen, dass die Mitarbeiter in der Leitstelle und an der Anlage die erhobenen Informationen für ihre Aufgaben nutzen können. Durch Bedienkonzepte, die auf Standards aufsetzen und dem Anwender schnell vertraut sind, erleichtern moderne Scada- und HMI-Systeme den Ein- oder Umstieg in neue Prozesse. Modern strukturierte und gestaltete Interfaces sehen gut aus und unterstützen dennoch den sicheren und effizienten Betrieb von Anlagen. Features wie der Fernzugriff über mobile Bediengeräte sprechen dafür, dass die Möglichkeiten der Digitalisierung auch auf der operativen Ebene angenommen und genutzt werden. Der Thin[gk]athon, veranstaltet vom Smart Systems Hub, vereint kollaborative Intelligenz und Industrie-Expertise, um in einem dreitägigen Hackathon innovative Lösungsansätze für komplexe Fragestellungen zu generieren. ‣ weiterlesen

Innovationstreiber Thin[gk]athon: Kollaborative Intelligenz trifft auf Industrie-Expertise

„Wir sehen eine Konvergenz der Technologien”

„Die Digitalisierung hat in meinen Augen zwei entscheidende Treiber: Einerseits Innovationen im Bereich der IT, andererseits ein verändertes Verhalten und gestiegene Erwartungen der Anwender. Beides hat Auswirkungen auf die Aufgaben, die ein modernes Scada-System leisten muss: Die Anwender erwarten mehr Funktionen als das Steuern und Visualisieren am Rechner oder Terminal – sie möchten Informationen intuitiv aufbereitet erhalten und komfortabel in unterschiedlichen Situationen nutzen. Und die engere Verzahnung von Informationen und Daten verlangt von Scada-Systemen mehr als nur das Erfassen, Speichern und Aufrufen von Daten. Scada-Systeme werden zukünftig als Daten-Backbone zwischen Automatisierungs- und IT-Welt fungieren und eine Schlüsselfunktion der Digitalisierung übernehmen. Eine weitere Folge der Digitalisierung: Die Grenzen zwischen Automatisierung und IT werden zunehmend fließend. Welche Funktion ich in der Cloud, im Scada oder mit Edge Computing realisiere, wird von der jeweiligen Anwendung definiert werden. Diese Konvergenz der Technologien wird in den kommenden Jahren ein sehr interessantes Aufgabenfeld und Siemens entwickelt schon heute die entsprechenden, flexiblen Lösungen, damit unsere Kunden die für sie optimale Anwendung umsetzen können.“