Hochautomatisierte Stecker-Produktion

In vier Modulen zum Bauteil

Um der steigenden Nachfrage nach Kunststoff-Hybrid-Bauteilen gewachsen zu sein, setzt der Automobilzulieferer KE seit September 2021 auf eine verkettete Anlage mit zwei Spritzgießmaschinen und sechs Robotern. Dadurch ist es gelungen, den Output signifikant zu steigern.

Als Zulieferer für die Automobil- und Luftfahrtindustrie beschäftigt KE Elektronik weltweit rund 3.000 Mitarbeiter. Das Unternehmen gehört zur amerikanischen Amphenol Corporation – einem Hersteller von Steckverbindern. Am Stammsitz in Kressberg-Marktlustenau produziert KE u.a. Motorlüfterstecker, die sowohl in hybriden wie rein verbrennungsmotorisch angetriebenen Fahrzeugen zum Einsatz kommen. Bei diesen Steckern handelt es sich um sogenannte Kunststoff-Hybridbauteile, bei denen vier Metallkontakte mit drei unterschiedlichen Kunststoffen umspritzt werden. „Die Herstellung dieser Stecker ist ein relativ komplexer Prozess, der an eine Vielzahl von Prüfschritten sowie eine lückenlose Rückverfolgbarkeit gekoppelt ist. Um hier der permanent steigenden Nachfrage bei dem bestehenden Fachkräftemangel gerecht werden zu können, war eine intelligente Automatisierungslösung gefragt“, so Jens Gradenegger, Teamleiter Spritzgießautomation bei KE Elektronik.

Mehrere Millionen Stecker

Mit der Maßgabe, zwei Stanz-Biege-Einheiten und zwei Spritzgießmaschinen so zu automatisieren und zu verketten, dass ein Output von mehreren Millionen Steckern pro Jahr realisiert werden konnte, wandte sich KE Elektronik an die EGS Automation aus Donaueschingen. „Wir stellen gerne unser Knowhow bei anspruchsvollen Projekten unter Beweis und hier hatten wir tatsächlich reichlich Gelegenheit dazu. In enger Zusammenarbeit mit KE ist es gelungen, auf 15 x 6m eine Fertigungsinsel zu konzipieren, die mit sechs Motoman-Robotern von Yaskawa, jeder Menge Handhabungs- und Prüftechnik und einem Sumo Ecoplex2-Palettiersystem sämtliche Anforderungen umzusetzen“ so EGS-Projektleiter Hartmut Pfalzgraf. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Modul I

Die komplette Linie ist in vier Module gegliedert. Im Modul I sorgen Zwei Stanz-Biege-Einheiten für die Bereitstellung der Steckerkontakte. Während auf der einen Linie Signal-Pins hergestellt werden, produziert die andere Power-Pins. An jeder Stanz-Biege-Einheit ist Yaskawa-Roboter vom Typ Motoman GP7 mit mechanischem Greifer, ausgestattet mit inte-grierter Sensorik und um 25 Grad geneigt, installiert. „Mit der Schrägstellung des Roboters ist es uns gelungen, die benötigte Drehung von der Entnahme- zur Einlegeposition komplett über die S-Achse zu realisieren, um so die Taktzeit auf ein Minimum zu reduzieren“, so Hartmut Pfalzgraf. Die beiden Sechsachser entnehmen an ihrer Linie jeweils zwei Kontakte und positionieren diese in einem Werkstückträger mit vier Aufnahmen, von der jede wiederum mit vier Kontakten bestückt werden muss. Nach vier Arbeitszyklen haben die beiden Sechsachser die vier Aufnahmen bestückt und die Werkstückträger (WT) erreichen ihre Entladeposition, an der sie ein Motoman GP50 von Modul II in Empfang nimmt.

Modul II

Im Zentrum von Modul II steht eine 2K-Spritzgießmaschine (SGM) von Arburg, auf der zwei Kunststoffe gleichzeitig verarbeitet werden können. Im ersten Schritt erfolgt mit dem oberen Werkzeug der SGM eine Formumspritzung, die die Kontakte fixiert. Die Kontaktträger werden dann in einem zweiten Schritt mit dem unteren Spritzgießwerkzeug zu einem Anschlussstecker umspritzt. Alle Be- und Entladeprozesse dieser SGM übernimmt ein Yaskawa-Sechs-Achs-Roboter vom Typ Motoman GP50, an dem ein 36kg schweres Dreifach-Greifsystem Das Aufgabenspektrum des Sechsachsers ist komplex. Zunächst muss der Roboter die SGM entladen, ehe er sie mit neuen Kontakten bestücken kann. Dazu entnimmt der Roboter die fertig umspritzten Anschlussstecker aus dem unteren Werkzeug, setzt die Vorspritzlinge aus dem oberen in das untere Werkzeug um und bestückt im Anschluss das jetzt leere obere Werkzeug mit den 4×4 Stanzbiegekontakten aus dem WT von Modul I. „Um die geforderte Präzision beim Greifen erreichen zu können, dockt der Roboter vor dem eigentlichen Handhaben über einen Zentriergreifer an den Werkzeugen an. Um dennoch die Werkzeugoffenzeit möglichst kurz zu halten, reizen wir die Dynamik des GP50 komplett aus“, verrät Jens Gradenegger. Abschließend steht das Ablegen der umspritzten Stecker auf einem weiteren Werkstückträger auf dem Programm. Über ein Transfersystem gelangt dieser mit insgesamt acht Steckern von Modul II zu Modul III.

Modul III

Der wesentliche Prozessschritt im Modul drei besteht aus einer LSR(Liquid Silicone Rubber)-Umspritzung der Stecker. Durch das Umspritzen der Stecker mit einer Silikonlippe kann eine separate Dichtung und somit ein zusätzliches Bauteil entfallen. Im Modul III kommt ebenfalls ein Motoman GP50 zum Einsatz. Der Roboter entnimmt die 2×4 Stecker aus dem WT und prüft deren Temperatur mittels einer Wärmebildkamera. Liegt die Temperatur im definierten Fenster, geht es für die Teile weiter zum nächsten Spritzgießprozess und der Roboter legt sie in das Werkzeug ein. Auch hier steht vor der Bestückung der Spritzgießmaschine zunächst die Entnahme der acht Fertigteile. Damit bestückt der GP50 ein 2-fach-Shuttle, das dann insgesamt 16 Teile zum letzten Modul bringt. Der Thin[gk]athon, veranstaltet vom Smart Systems Hub, vereint kollaborative Intelligenz und Industrie-Expertise, um in einem dreitägigen Hackathon innovative Lösungsansätze für komplexe Fragestellungen zu generieren. ‣ weiterlesen

Innovationstreiber Thin[gk]athon: Kollaborative Intelligenz trifft auf Industrie-Expertise

Modul IV

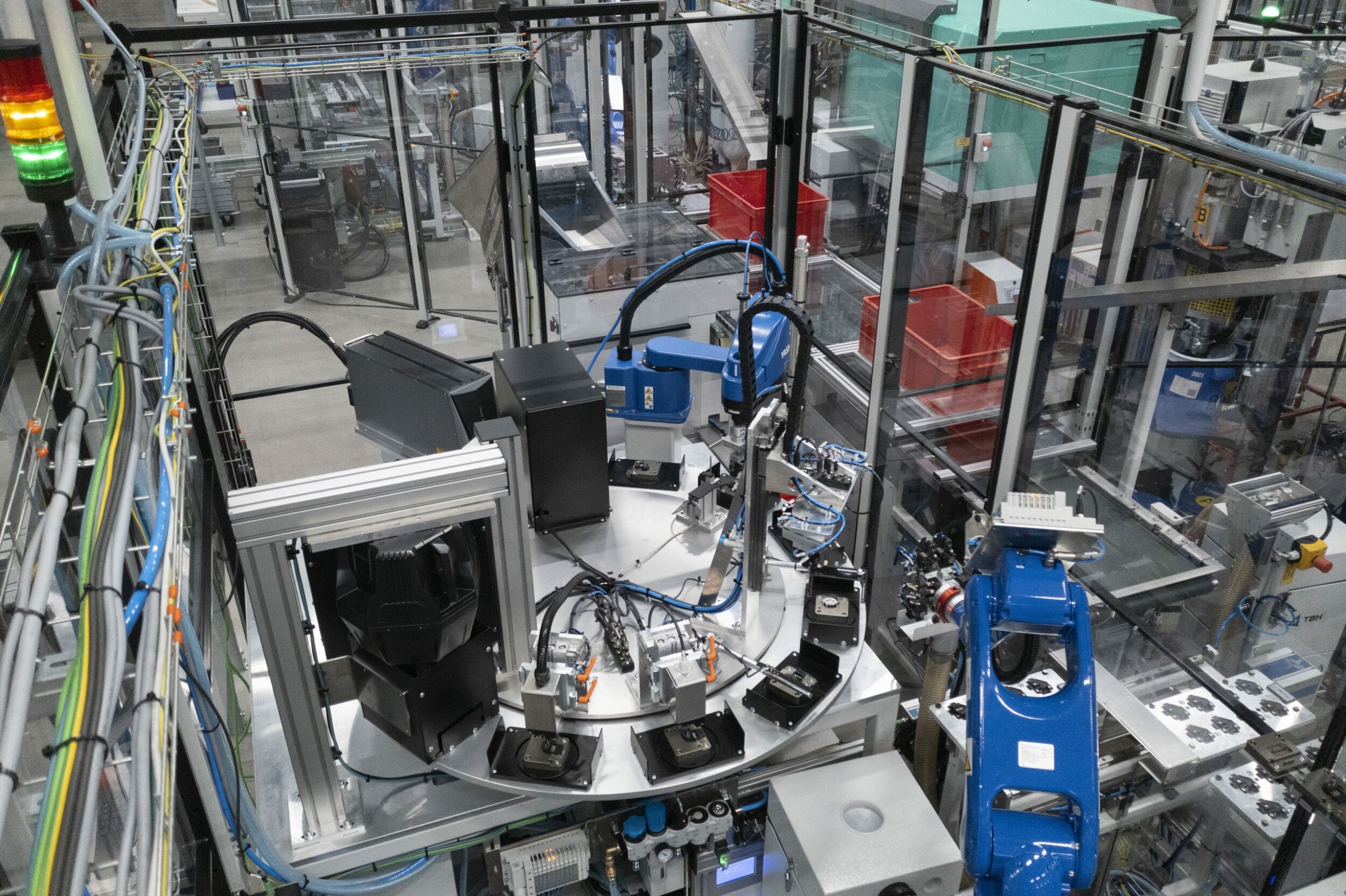

An Modul IV kommt ein weiterer Motoman GP7 zum Einsatz. Dieser nimmt die Fertigteile auf und übergibt sie an einen Rundschalttisch. „Auf diesem Rundschaltisch befinden sich diverse Prüfstationen sowie eine Montagestation, die mit einem Scara-Roboter des Typs Motoman SG650 ausgestattet ist. Hier ist es uns gelungen, auf äußerst kompakten Raum wirklich viele Prozesse zu integrieren“, so Gradenegger. In Modul IV steht die Qualitätssicherung im Fokus. Zunächst steht eine Durchgangs- und Hochspannungs-Prüfung an, gefolgt von einer Pinpositionskontrolle mit einem Triangulationslaser und einer Kamerainspektion der LSR-Umspritzung. In einem weiteren Schritt wird das Bauteil zur Rückverfolgbarkeit über einen Kennzeichnungslaser mit einem Data Matrix Code (DMC) versehen, der im Anschluss ebenfalls geprüft wird. Hat das Bauteil den kompletten Prüfungsmarathon als Gutteil bestanden, erfolgt die kraftmomentengeregelte Montage einer Schutzkappe, die ein SG 650-Scara-Roboter übernimmt.

Bis an die Grenzen

Während der Scara-Roboter nicht bis an seine Grenzen gefordert ist, sieht die Sache beim Motoman GP7 anders aus: „Der Sechsachser ist der taktzeitkritische Roboter, denn er bestückt nicht nur den Rundschalttisch, sondern legt die Fertigteile abschließend im EGS-Palettiersystem Sumo Ecoplex2 in Trays ab. Hier mussten wir sämtliche Register ziehen, um unsere Taktzeitvorgaben nicht zu gefährden. So ist der Roboter u.a. mit einem 2+2-fach-Greifsystem ausgestattet, um die Anzahl der Fahrbewegungen reduzieren zu können“, so Hartmut Pfalzgraf. Die Anlage läuft seit September 2021 im Dreischichtbetrieb.