Selbstlernender Algorithmus

Zustandsprognose

unterstützt die Wartung

In der Instandsetzung werden die tatsächlich auszuführenden Arbeitsschritte erst bei der Inspektion bekannt, also während der Werkauftrag ausgeführt wird. So gerät die Feinplanung der Produktionssteuerung zur Echtzeitaufgabe, deren Ergebnis vom Zustand der Bauteile abhängt. Besser wäre es, wenn in einer zustandsorientierten Instandhaltung bereits mit dem Auftragseingang eine zuverlässige Prognose für den Arbeitsablauf vorläge und die Befundung nur ausnahmsweise zur Umplanung führte.

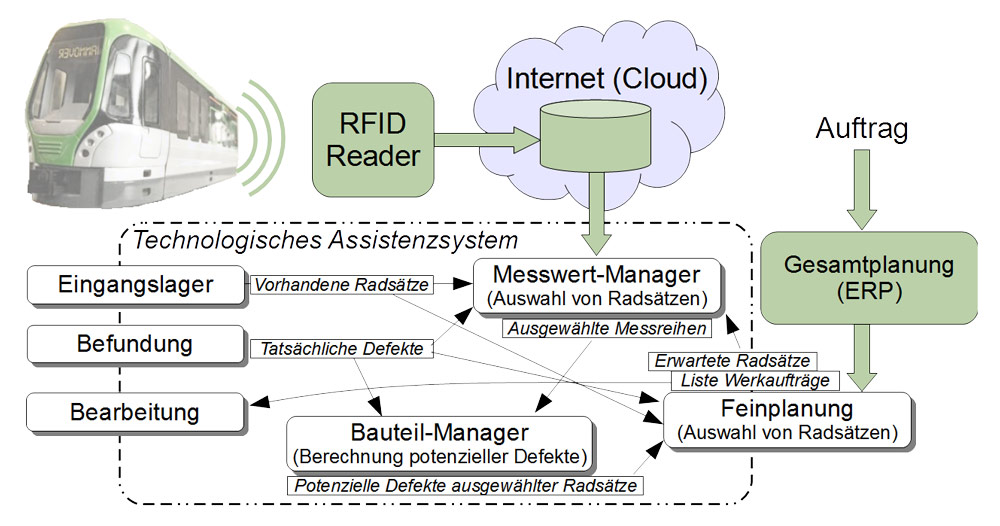

Im ZIM-Forschungsprojekt Smart Wheel Set haben sich produzierende Unternehmen und das Institut für Fertigungstechnik und Werkzeugmaschinen der Leibniz Universität Hannover mit der zustandsorientierten Instandhaltung von Schienenfahrzeugradsätzen befasst. In diesem Rahmen wurde ein Sensorsystem entwickelt, das verschleißrelevante Daten wie Beschleunigung und Temperatur an den Radsätzen im Fahrbetrieb erfasst. Die Daten werden über eine stationäre RFID-Leseeinrichtung während der Vorbeifahrt des Zuges beziehungsweise der Straßenbahn ausgelesen und in einer Cloud abgelegt. Ein technologisches Assistenzsystem, als verteilte Anwendung in einem agentenbasierten MES aufgebaut, liest die zu einem konkreten Instandsetzungsauftrag gehörenden Messwerte ein. Das Institut optimierte das Assistenzsystem auf der Grundlage eines vollständig simulierten Instandhaltungsprozesses. Eine Verbindung zwischen dem MES und der Simulation ermöglicht dabei, selbst zukünftige Entwicklungen wie veränderte Ressourcen auf Basis des laufenden Prozesses, zu berücksichtigen. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Feinplanung mit Prognose Zustandsprognose

Das Assistenzsystem ermittelt anhand der Messwerte die potenziellen Defekte an einem individuellen Radsatz. Es erstellt also eine Prognose für die Befundung und damit für den Arbeitsablauf, die als Basis für die Feinplanung dient. Im Idealfall stimmen Prognose (potenzielle Defekte) und spätere Diagnose (in der Befundung festgestellte Defekte) überein und die Feinplanung wird bestätigt. Damit könnte auch bei der Instandsetzung die Feinplanung weiter in die Zukunft reichen, als es derzeit möglich ist, da die Befundungsergebnisse eine Störgröße darstellen. Vom ERP-System übernommene Aufträge lassen sich für eine gleichmäßige Auslastung der Produktion sortieren. Das vereinfacht auch die Feinplanung. Das Ziel ist es, zu einer vorteilhaften Mischung von Radsätzen mit vielen und mit wenigen Defekten zu gelangen. Bislang war es Zufall, ob die zur Befundung in die Produktion geholten Radsätze zu einer geringen oder starken Belastung der Instandsetzung führen.

Lernfähiger Algorithmus

An einem einfachen Laufradsatz ohne Getriebe können rund 100 Defekte auftreten. Bei der Befundung werden die Defekte über Messungen und Sichtprüfungen festgestellt. Nur sehr wenige Defekte können vorher aus den Messwerten prognostiziert werden, weil die Beziehungen zwischen besonderen Auffälligkeiten in den Messwerten und entsprechenden Defekten nicht erforscht sind. Der Aufwand dafür wäre auch sehr groß und würde wahrscheinlich einen mehrjährigen Zeitrahmen voraussetzen – bei zweifelhaftem Projektausgang. Setzt man nun einen Algorithmus an, der einstellbare Beziehungen zwischen potenziellen Defekten und Messauffälligkeiten herstellt, so kann anhand der tatsächlich festgestellten Defekte beurteilt werden, wie gut er funktioniert. Die Parameter lassen sich regelmäßig in Hinblick auf bestimmte Defekte anpassen. So entsteht ein System zum Voraussagen von Fehlern, das mit jeder Befundung genauer wird. Die Inspektion löst die Anpassung der Parameter des Algorithmus aus. Diese Selbstoptimierung ist von der eigentlichen Systemaufgabe entkoppelt, nämlich potenzielle Defekte für die zustandsabhängige Feinplanung zu bestimmen. Im agentenbasierten MES kommunizieren die Teilnehmer über Rundruf und das Ergebnis einer Befundung bekommen alle Agenten, die sich dafür interessieren, gleichzeitig mit. Der Bauteil-Manager bestimmt die Parameter neu, sobald an irgendeinem Arbeitsplatz eine Befundung abgeschlossen wurde. Die Berechnung der potenziellen Defekte ist davon unabhängig und wird mit jedem neu eingegangenen Auftrag gestartet. Beide Aufgaben können gleichzeitig ausgeführt werden. Das Manufacturing Execution System (MES) HYDRA optimiert Produktionsprozesse für Fertigungsunternehmen, um Wettbewerbsvorteile zu erzielen. ‣ weiterlesen

MES-Integrator und 360-Grad-Partner für optimierte Fertigung

Einsatzmöglichkeiten

Das System kann Werkern bei der Befundung die Prognose mitteilen, also die aus den Messwerten abgeleiteten potenziellen Defekte. Sie können so noch sorgfältiger beziehungsweise gezielter bei der Sichtprüfung arbeiten. Auch bei den Messungen des Verschleißes, zum Beispiel der Radreifendicke, lässt sich aus den potenziellen Defekten ein Erwartungswert ableiten, den der Werker nach der Messung bestätigt oder verwirft. Das technologische Assistenzsystem kann auch ohne seine MES-Funktionalitäten für eine zustandsorientierte oder prospektive Instandhaltung genutzt werden. Dafür werden die potenziellen Defekte aus den im laufenden Betrieb gemessenen Daten berechnet und ein Zug oder eine Straßenbahn wird aus dem Betrieb genommen, bevor die Defekte zu Störungen führen. Das funktioniert erst dann, wenn das Assistenzsystem ‚ausgelernt‘ hat, also die Erkennung der potenziellen Defekte nach ausreichend häufigen Befundungen sicher geworden ist. Um das MES als Lehrer kommt man nicht herum. Eine weitere Eigenschaft von Instandsetzungsprozessen ist die Auslieferung von Austauschprodukten, wenn die festgestellten Defekte die Reparatur unmöglich oder zu aufwendig machen. Diese Entscheidung wird nach der Befundung vor Ort getroffen. In den meisten Fällen kann man aber noch Teile des ausgetauschten Produktes für die Reparatur anderer Bauteile verwenden. Es entsteht in der Produktion ein Ersatzteilüberschuss. Diese Teile werden häufig eingelagert und stehen danach für die Instandsetzung zur Verfügung. Im agentenbasierten MES wird das Ergebnis einer Befundung, und damit auch die Entscheidung zum Austausch und die Liste neu verfügbarer Ersatzteile, allen Agenten per Rundruf mitgeteilt. Können die frei gewordenen Ersatzteile an anderer Stelle verbaut werden, so erfolgt eine direkte Bestellung von Arbeitsplatz zu Arbeitsplatz mit anschließendem Transport der Ersatzteile. Der Umweg über eine Einlagerung oder gar eine Umplanung der Abläufe entfällt mit deutlichem Zeitgewinn.