Anlagen schon im Vertrieb konfigurieren

Vom Kopf- zu Systemwissen

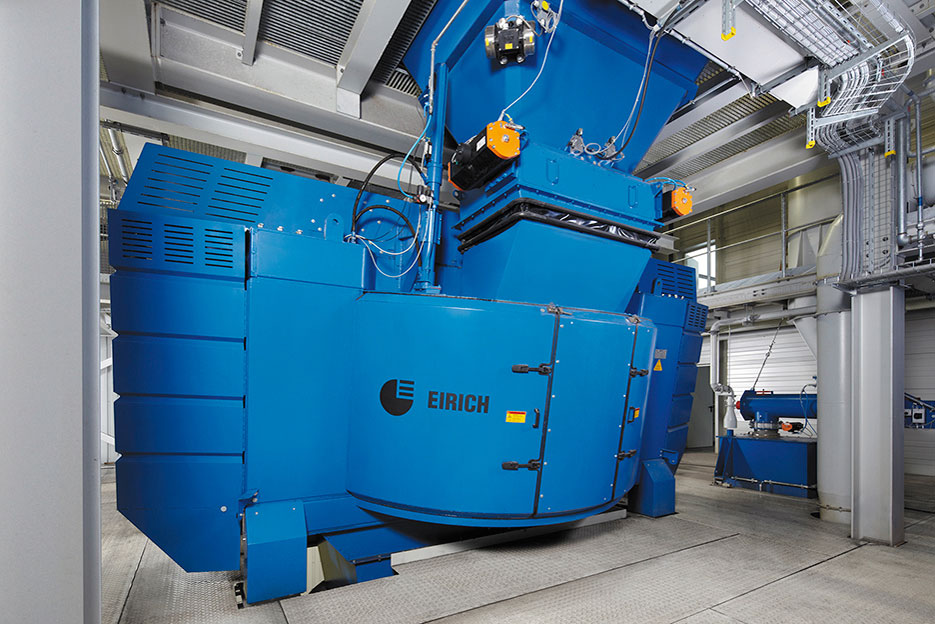

Die Maschinenfabrik Gustav Eirich produziert Aufbereitungsanlagen zum Mischen, Granulieren, Trocknen und Feinmahlen von Stoffen. Die Anforderungen sind oft individuell und so konfiguriert das Unternehmen auf Basis der aufzubereitenden Materialien bei jedem Projekt neu. Seit kurzem hält das produzierende Unternehmen einen großen Teil des Produktwissens in einer Configure-Price-Quote-Anwendung vor.

Mit den physikalischen und chemischen Besonderheiten beim Mischen von Stoffen kennt sich die 1863 gegründete Maschinenfabrik Gustav Eirich aus. Sie plant, baut, vertreibt und montiert seit den 1920er-Jahren Maschinen und Anlagen für die industrielle Mischtechnik. In den letzten Jahrzehnten kamen Verfahren für die Granulier-, Trocknungs- und Feinmahltechnik hinzu. Die Kunden kommen aus verschiedenen Branchen: So werden die Maschinen und Anlagen beispielsweise bei der Herstellung von Beton, Trockenmörtel und Kalksandstein, Keramik, Glas, Gießereiformsand, Batterien, Düngemitteln und feuerfesten Materialien oder in der Metallurgie eingesetzt. „Unsere Kunden wollen mit unseren Aufbereitungsanlagen in der Regel Produkte mit sehr speziellen, hochwertigen Eigenschaften fertigen“, sagt Marten Lucas, Teamleiter Vertragsgestaltung und Projektleiter Angebotskonfigurator bei Eirich. Dabei kann es sich beispielsweise um die oberste, dünne Schicht eines Pflastersteins – Vorsatzbeton genannt – handeln, die extrem robust und wetterbeständig sein muss. Um dieses hohe Qualitätsniveau kontinuierlich sicherzustellen, müssen sämtliche Verfahrensschritte präzise ausgeführt werden – die richtigen Mengen müssen bei exakter Dauer, Temperatur und Intensität auf die korrekte Weise zusammengebracht werden. Marten Lucas: „Und dafür braucht es Anlagen, deren einzelne Komponenten perfekt zur Aufgabe passen und verlässlich arbeiten. Das beginnt mit dem Wiegen und endet mit dem Verpacken.“ Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Beratungsintensives Kundengeschäft

Um die optimal auf die Anforderungen zugeschnittenen Anlagen zu konfigurieren, arbeiten die Vertriebsmitarbeiter der Maschinenfabrik Gustav Eirich eng mit den Verfahrenstechnikern und Ingenieuren beim Kunden zusammen. Von ihnen erfahren sie, welche Stoffe kombiniert werden sollen und wie das Endprodukt beschaffen sein soll. Auf Basis dieser Angaben entwickeln sie mit den späteren Anlagenbetreibern das geeignete Verfahren und schließlich die dafür erforderlichen Komponenten. In komplexen Fällen oder wenn innovative Materialien aufbereitet werden sollen, wird ein Verfahren zunächst bei Eirich getestet. In jedem Fall setzt die intensive Beratung voraus, dass die Vertriebsmitarbeiter über umfassendes Wissen zur Verfahrenstechnik und genaue Kenntnisse der angebotenen Komponenten verfügen. Unterstützt wurden sie bei dieser anspruchsvollen Aufgabe lange Zeit von einer Historiendatenbank. Diese wies die in der Vergangenheit zusammengestellten Anlagen aus, die – aufgrund bestimmter Ähnlichkeiten – als Ausgangspunkt für neue Konfigurationen dienen konnten. „Im Unternehmen setzte sich mehr und mehr die Einschätzung durch, dass wir mit dieser IT-Unterstützung allein nicht optimal für die Zukunft aufgestellt sind“, sagt Marten Lucas. „Angebote zu erstellen, hat einige Zeit in Anspruch genommen. Hinzu kam, dass das erforderliche Wissen vor allem auf der individuellen Erfahrung unserer Mitarbeiter beruhte, nicht dokumentiert und damit nicht beliebig verfügbar war.“

Wissenschaftlich fundierte Systemauswahl

Daher entschieden sich die Verantwortlichen der Maschinenfabrik im Jahr 2009, eine Configure-Price-Quote-Lösung (CPQ) einzuführen. Diese sollte das verfahrenstechnische Know-how sowie sämtliche Komponenten mit allen Spezifikationen und den aktuellen Preisen abbilden – aus dem Kopfwissen sollte Systemwissen werden. Damit wollte das Unternehmen auch Mitarbeiter mit weniger Erfahrung in die Lage versetzen, zu den Maschinen zu beraten. Zweitens sollen alle Mitarbeiter mit der Software korrekte Angebote erstellen können. Bei der Auswahl einer passenden CPQ-Lösung ging das Unternehmen wissenschaftlich vor. Denn damals entschied sich Marten Lucas, die Einführung der Software zum Thema seiner Bachelorarbeit zu machen. Also begann er damit, sich den internen Ablauf genau anzusehen und systematisch sämtliche Anforderungen aufzunehmen. Dabei stellte sich heraus, dass es im gesamten Prozess von der ersten Anfrage eines potenziellen Kunden bis zur Übergabe an die Auftragsbearbeitung spürbaren Optimierungsbedarf gab. Das hatte zum einen zur Folge, dass die internen Prozesse zum Teil neu gestaltet werden mussten. Zum anderen musste die einzuführende Software mehr leisten, als zunächst angenommen wurde. „In meiner Bachelorarbeit habe ich die Lösungen unterschiedlicher Anbieter daraufhin untersucht, ob sie unseren sehr anspruchsvollen Anforderungen entsprechen“, sagt Marten Lucas. Die Wahl fiel schließlich auf die CPQ-Lösung des Softwarehauses Camos. Die Software ist leistungsfähig, wird stetig weiterentwickelt und lässt sich an spezifische Anforderungen anpassen. Der Thin[gk]athon, veranstaltet vom Smart Systems Hub, vereint kollaborative Intelligenz und Industrie-Expertise, um in einem dreitägigen Hackathon innovative Lösungsansätze für komplexe Fragestellungen zu generieren. ‣ weiterlesen

Innovationstreiber Thin[gk]athon: Kollaborative Intelligenz trifft auf Industrie-Expertise

Verfahrenstechnische Größen abbilden

Zudem bot die Anwendung mit Camos Develop eine Entwicklungsumgebung, um individuelle Regelsysteme aufzubauen. Davon machen die Mitarbeiter seit der Implementierung im Jahr 2012 intensiv Gebrauch. So ist in den letzten Jahren eine Logik entstanden, die die verfahrenstechnischen Größen – Stoffe, Verfahrensschritte und Anlagenkomponenten – erfasst und miteinander in Beziehung setzt. Wenn ein Abnehmer mitteilt, welche Materialien zu welchem Endprodukt verarbeitet werden sollen, muss der Vertriebsmitarbeiter diese Angaben nur in die CPQ-Lösung eingeben und erhält dann Vorschläge für die passenden Verfahrensschritte und die geeigneten Komponenten. Was also früher allein mit dem individuellen Wissen der Mitarbeiter möglich war, wird nun durch die Unterstützung der Software erleichtert. Hilfreich ist dabei auch, dass das jeweilige Verfahren optisch dargestellt wird. So lassen sich nicht nur einzelne Elemente mühelos anpassen, es ist auch direkt zu sehen, wie sich eine solche Modifikation auswirkt. Direkt verknüpft mit der technischen Konfiguration sind verschiedene kaufmännische Dimensionen. So werden mit aktuellen Preisen kalkuliert und spezielle Zahlungsbedingungen berücksichtigt. Integriert ist zudem ein Freigabe-Workflow, der abhängig von den Parametern automatisch angestoßen wird. Geben die Verantwortlichen ein Angebot frei, werden ihre Unterschriften als Grafik in das Dokument eingefügt. Auch alle anderen Angebotsbestandteile wie Beschreibungstexte, Abbildungen, Preise und Konditionen werden automatisch erstellt. Mit der CPQ-Lösung lässt sich die Methode Critical-Chain-Projektmanagement (CCPM) realisieren, um etwa sehr genau zu planen. Die Auswirkungen bei Eirich sind spürbar: die Produktion lässt sich nun besser planen und integrieren. Das führt in der Praxis zu zeitigeren und zugleich belastbaren Lieferterminen, die man dem Abnehmer der Anlagen schon sehr früh mitteilen kann.