Mit Maschinen kommunizieren:

„Touchbasierte Eingabegeräte sind heute Standard“

Mit dem Ziel, die Effizienz zu steigern und die Fehlerpotenziale zu reduzieren, werden im Maschinenbau immer neue Bedienansätze für die Mensch/Maschine-Kommunikation entwickelt. Doch worauf sollten Entwickler und Entscheider achten, wenn es darum geht, ein neues Bediensystem zu konzipieren, und wo kann man sich inspirieren lassen? Stefan Selke, Segment Marketing Manager MOEM bei Eaton, kennt die Anforderungen an Human Machine Interfaces (HMI) im Maschinenbau und berät seit vielen Jahren Unternehmen bei der Entwicklung und Implementierung der Systeme.

Warum benötigt man neue Bediensysteme in der Mensch/Maschine-Interaktion?

Stefan Selke: In den letzten Jahren verzeichnen wir eine stetige Zunahme der Steuerungskomplexität im Produktionsumfeld. Dem stehen meist Bedienkonzepte gegenüber, die mangels intuitivem Aufbau lange Einarbeitungszeiten benötigen. Die Vielzahl nicht benötigter Interaktionselemente führt zu einer Informationsflut, die den Nutzer schnell abschrecken oder sogar überfordern kann. Diese Komplexität vergrößert die Gefahr von Fehlern, solange die Maschinenbedienung noch nicht vertraut ist. Hinzu kommt, dass selbst erfahrene Mitarbeiter aufgrund der Verschachtelung oder stationären Benutzerschnittstellen viel Zeit bei der Bedienung verlieren.

Sind touchbasierte Bediengeräte hier die Lösung?

Selke: Touchbasierte, stationäre Eingabegeräte sind heute Standard. Allerdings sollten Anwender sich darüber im Klaren sein, dass ältere Modelle häufig nicht mehr dem Stand der Technik entsprechen und Parallaxe-Fehler (Verfehlen von Schaltflächen aufgrund von schräger Betrachtung des Displays), unzureichende Auflösung oder hohe Reaktionszeiten aufweisen. Auch der Einsatz in rauen Umgebungen, wo viel Staub in der Luft ist oder die Bediener Handschuhe tragen, stellt für Touch-Panels älterer Generation häufig noch ein Problem dar. Touch-Displays der neuesten Generation, wie das XV300 von Eaton, sind für die heutigen Anforderungen, wie Gestenbedienung und Multitouch, bestens gerüstet. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Worauf sollten Entwickler von HMI-Systemen im Produktionsbereich achten?

Selke: Die Entwicklung einer guten Mensch/Maschine-Schnittstelle ist ein iterativer Prozess, an dessen Anfang die Beschreibung der durchzuführenden Aktivitäten und die für die Durchführung zuständigen Nutzergruppen stehen sollten. Im zweiten Schritt wird der Informationsbedarf für jede Nutzergruppe im jeweiligen Arbeitskontext beschrieben. In Schritt drei werden die Hardwarekomponenten und Softwaretools definiert, die der Nutzer verwendet, um auf Informationen zuzugreifen und Bedienschritte auszuführen. Im vierten Schritt wird die Gesamtlösung implementiert, sodass am Ende jeder Nutzer im jeweiligen Arbeitsschritt nur genau die Informationen und Bedienoptionen zur Verfügung hat, die für den jeweiligen Arbeitsschritt notwendig sind. Entwickler müssen heute mehr denn je berücksichtigen, über welche Bedieneinheit welcher Nutzer wann, wie und wo auf welche Informationen zugreifen oder Aktionen einleiten können soll – und diesen Prozess so schlank und selbsterklärend wie möglich gestalten. So entsteht ein kontextspezifisches, nutzerorientiertes Bediensystem. Auch das Thema Sicherheit ist von den Entwicklern unbedingt zu beachten -denn ein mobiles Smart Device wie ein Smartphone oder Tablet mag für den Nutzer den größten Komfort bieten, gehört aber auch zu den bedeutendsten Sicherheitsrisiken.

Was genau ist ein kontextspezifisches, nutzerorientiertes Bediensystem?

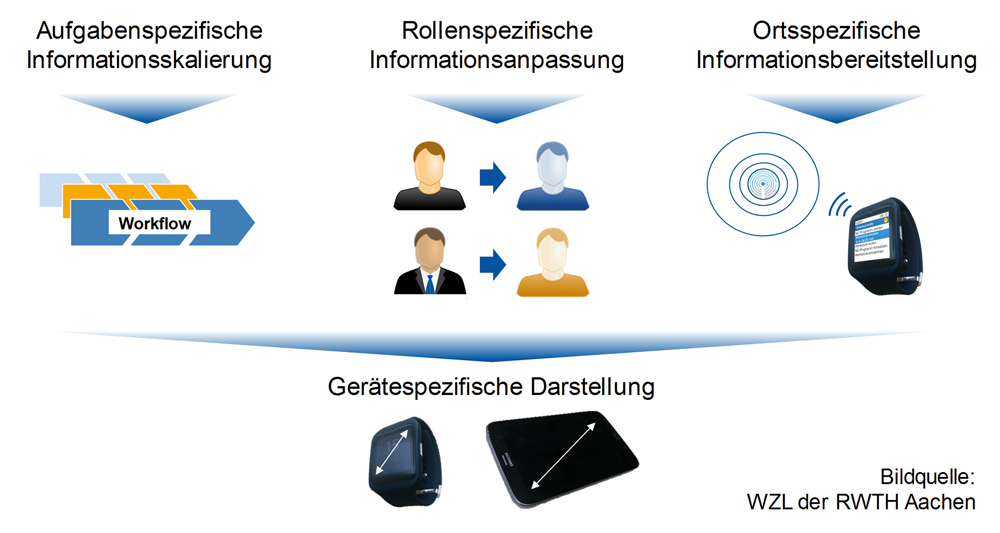

Selke: Aus den Produktionsmitteln und dem Produktionsprozess lassen sich große Datenmengen extrahieren. Soweit diese noch nicht automatisiert weiterverarbeitet werden, sollten sie gefiltert und kanalisiert werden. Denn der Benutzer hat einen deutlich geringeren Informationsbedarf für einen einzelnen Arbeitsvorgang. Im Idealfall hat der Benutzer alle Informationen zur Verfügung, die er zur Erledigung der Arbeitsaufgabe benötigt, ohne von nicht benötigten Informationen irritiert zu werden. Bei der Aufbereitung der Informationen gilt es also, den Nutzungskontext und damit den Informationsbedarf vollumfänglich zu umfassen. Dazu wird jeder individuelle Nutzer einer Nutzergruppe, der sogenannten Rolle, zugeordnet. Die Rolle wird in einem Profil beschrieben, welches alle rollenspezifischen Arbeitsaufgaben, die sogenannten Tasks, beinhaltet. Nun kann jedem Task ein rollenspezifischer Informationsbedarf zugeordnet werden. Um den Informationsbedarf noch weiter zu begrenzen, kann eine weitere Kontextebene ergänzt werden: der Interaktionsort bzw. die Position. Das System – die Maschine, Anlage etc. – kann nun in Kenntnis der Rolle, der aktuellen Aufgabe und der Position den Nutzer aktiv und individuell entsprechend seinem aktuellen Informationsbedarf unterstützen. Abschließend müssen, in Abhängigkeit der verwendeten Mensch/Maschine-Schnittstelle, die Dialoge hinsichtlich der Informationsdichte und -darstellung angepasst werden. Der Thin[gk]athon, veranstaltet vom Smart Systems Hub, vereint kollaborative Intelligenz und Industrie-Expertise, um in einem dreitägigen Hackathon innovative Lösungsansätze für komplexe Fragestellungen zu generieren. ‣ weiterlesen

Innovationstreiber Thin[gk]athon: Kollaborative Intelligenz trifft auf Industrie-Expertise

Was bedeuten die vier Aspekte der Kontextbeschreibung konkret?

Selke: Eine Arbeitsaufgabe besteht häufig aus mehreren, teils sequentiellen Arbeitsschritten, die der Benutzer in der richtigen Reihenfolge abarbeiten muss. Bei häufig wiederkehrenden, standardisierbaren Prozessen können die einzelnen Schritte im Bediensystem abgebildet werden, sodass sich eine handlungsorientierte Dialoggestaltung in Form aufgabenspezifischer Workflows ergibt. Die Eaton-Visualisierungssoftware Galileo bietet viele Möglichkeiten, um Bedien- und Visualisierungsdialoge zu konfigurieren, die nur für bestimmte Rollen verfügbar sind. So können sensible Teilbereiche der Nutzeroberfläche für den Webzugang gesperrt werden oder ein Web-Nutzer eine andere Startseite erhalten als ein Nutzer, der sich lokal am System anmeldet. Zur vollständigen Beschreibung des Nutzungskontexts können Ortsinformationen eine hilfreiche Ergänzung sein. Diese würden den automatischen Aufruf von Dialogen beim Betreten bestimmter Bereiche ermöglichen. So könnte ein Servicetechniker, wenn er sich einer Werkzeugmaschine nähert, bei der eine Störung vorliegt, auf einem mobilen Anzeigegerät die entsprechende Fehlermeldung angezeigt bekommen. Bei Bedarf kann er sich daraufhin direkt die passenden Daten, wie das Fehlerprotokoll, auf seinem Smart Device anzeigen lassen und entsprechend reagieren. Eine weitere Anwendung ist die ortsspezifische Konfiguration von Meldungen und Bedienoptionen. Durch die Definition von Zonen lassen sich bestimmte Meldungen oder Bedienelemente auf dem Smart Device aktivieren beziehungsweise deaktivieren. Typische Smart Devices wie Mobiltelefone und Tablets sind nicht unbedingt für den industriellen Einsatz gestaltet. Stürze aus normaler Arbeitshöhe können bereits erhebliche Schäden nach sich ziehen. Außerdem braucht man zu ihrer Bedienung normalerweise beide Hände, was die Handhabbarkeit zusätzlich einschränkt. Smart Watches könnten daher zukünftig eine interessante Alternative darstellen. Als Lokalisierungstechnologie eignet sich z.B. der Einsatz von iBeacons, die auf dem weit verbreiteten Standard Bluetooth Low Energy (BLE) aufsetzen.

Wo können sich unsere Leser tiefergehend über das Thema informieren?

Selke: In der Zusammenarbeit mit dem Werkzeugmaschinenlabor WZL der Rheinisch-Westfälischen Technischen Hochschule Aachen wurde ein White Paper mit dem Titel ‚Mensch/Maschine-Interaktion im Produktionsumfeld – Gestaltung und Entwicklung anwendernaher Bediensysteme‘ entwickelt. Das Autorenteam, bestehend aus Simon Sittig, wissenschaftlicher Mitarbeiter in der Abteilung Steuerungstechnik und Automatisierung, Markus Obdenbusch, Leiter der Abteilung am Lehrstuhl für Werkzeugmaschinen, und Lehrstuhlinhaber Professor Dr. Christian Brecher, hat dabei die aktuellsten Forschungsergebnisse und Erkenntnisse in das White Paper eingebracht. So ist eine informative Quelle über die Stärken und Schwächen der aktuellen Bediensysteme, Erläuterungen zu Richtlinien und Gestaltungsempfehlungen moderner und anwendernaher Neuentwicklungen sowie praxisnaher Aspekte für die Produktentwicklung entstanden. Wir stellen dieses White Paper bei uns unter Eaton.com/de/HMI kostenlos zum Download bereit.