Balance aus Datenverarbeitung, Mobilität und Partnern

Leitfaden für Industrie 4.0-Projekte

Im Laufe ihrer ersten Industrie 4.0-Projekte stellen viele Unternehmen fest, dass sich die damit verbundene Digitalisierung nicht auf die Produktionsverfahren beschränkt. Die neuen Denkmodelle wirken sich auf die Vernetzung der gesamten Infrastruktur aus und betreffen die Entwicklung von Produkten ebenso sowie die Interaktion mit Kunden und Partnern. Gerade bei interdisziplinären Fragen sucht so mancher Projektleiter eher früher als später Unterstützung – bei Lieferanten aus dem Anlagen- und Maschinenbau, bei seinen Software-Partnern oder Verbänden und Prozessberatern. Dieser Leitfaden zeigt aus MES-Sicht auf, wie Industrie 4.0-Projekte zum Erfolg führen.

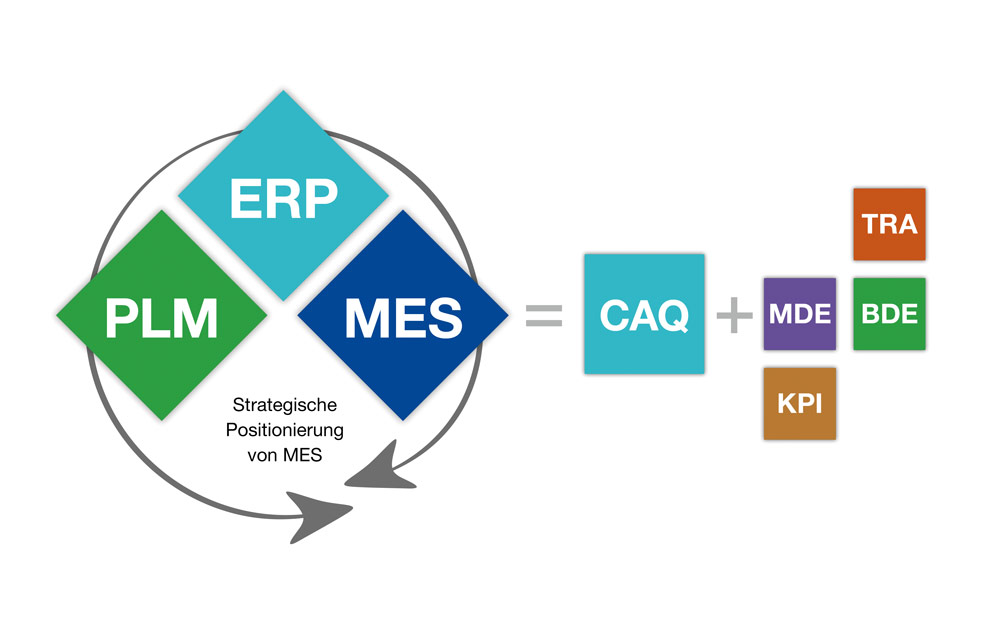

Was will ich? Wo stehe ich? Welche Möglichkeiten bieten sich mir? Mit diesen scheinbar einfachen Fragen beginnt der Leitfaden in Richtung Industrie 4.0. Was im ersten Moment banal klingen mag, können viele Unternehmen nur schwer beantworten. Denn ein Großteil der Betriebe kann nicht klar artikulieren, welchen Nutzen sie genau aus der Digitalisierung ziehen wollen. Doch nur wer eine klare Vorstellung entwickelt, was ihn persönlich antreibt, welche Ziele er verfolgt und welche Ressourcen er dabei zur Verfügung hat, kann diese zu wertvollen Innovationen kombinieren und umsatzwirksame Angebote gestalten. Diese Form der analytischen Annäherung wählt beispielsweise der Verband der Deutschen Maschinen- und Anlagenbauer (VDMA) in seinem ‚Werkzeugkasten Industrie 4.0‘. Hersteller von Manufacturing Execution-Systemen sollten sich bei diesen Fragen auf das softwaretechnische Fundament konzentrieren. Der ‚Projekt-Blick‘ richtet sich meist nach innen auf die betreffenden Entwicklungs-, Produktions- und Service-Prozesse. Ausgangspunkt für eine Standortbestimmung und Zieldefinition sind hierbei die MES-relevanten Kernthemen Automatisierung und Mobilität.

Kernfaktor Automatisierung

Am Anfang steht die Bestandsaufnahme, wie hoch der aktuelle Automatisierungsgrad in den Kommunikations-, Informations- und Produktionsabläufen bereits ist. Dies ist zusammen mit dem Wissen, welches Potenzial zur weiteren Beschleunigung noch besteht, aus MES-Sicht essenziell für Industrie 4.0-Projekte. Um die Kommunikations- und Produktionsintelligenz im Sinne einer Digitalisierung zu erhöhen, müssen alle qualitäts- und fertigungsrelevanten Produkt- und Prozessdaten abteilungsübergreifend vernetzt und möglichst automatisiert zur Verfügung stehen. Nur so entsteht die zur Prozessführung notwendige Datensymbiose über Anlagen und Prozesse hinweg. Die Art und Weise der vernetzten Erfassung von Qualitäts-, Betriebs- und Maschinendaten verlangt dabei einen hohen Automatisierungsgrad, um die verschiedenen Produktionsverfahren flexibel und schnell zu unterstützen. Sprich: Je nachdem, welchen Weg ein Bauteil bei seiner Fertigung einschlägt, müssen die dazugehörenden Qualitäts- und Produktionsparameter in Echtzeit abgestimmt werden. Neben der effizienten Erfassung spielt die automatisierte, abteilungsübergreifende Ist-Datenbereitstellung in den Produktionsprozessen eine wichtige Rolle für das Gelingen von Industrie 4.0-Technosphären. Treten etwa prüfungsrelevante Änderungen in der Maschinenbelegung oder den Fertigungshilfsmitteln auf, müssen diese in den Produktions- und Prüfprozessen umgesetzt werden. Gleiche Anpassungsfähigkeit ist in der individuellen Arbeits-/Prüffolgenkombinationen gefragt: Abhängig von Produktionsstandort, Fertigungsmaschine oder Werkzeug müssen sich die Arbeitsprozesse an die Gegebenheiten anpassen. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Eine zentrale Datengrundlage

Automatisierung und Vernetzung gehen Hand in Hand, um Daten in Echtzeit verarbeiten und analysieren zu können. Ein weiterer Baustein der digitalen Transformation ist die integrative Datenhaltung. Erst wenn Produkt- und Prozessdaten mit allen Beziehungen untereinander zur Verfügung stehen, können Verantwortliche abweichende Prozesse erkennen und regelnd eingreifen. Deshalb findet die Datenerfassung und -verarbeitung im Qualitäts- und Produktionsmanagement in Shopfloor-Systemen mit einer integrierten Datenbasis statt. Das Qualitätsmodul ist für die Prüfplanung sowie die Erfassung der Prüfergebnisse verantwortlich. Das Produktionsmanagement verwaltet alle Informationen rund um die eingelasteten Produktionsaufträge inklusive der Mengen, Zeiten, Prüfergebnisse, Freigaben sowie Personalan- und abmeldungen. Layer-basierte Integrationskomponenten liefern Echtzeit-Prozessparameter aus der laufenden Fertigung. Diese vereinheitlichen und beschleunigen die Datenkommunikation heterogener IT-Landschaften, ohne technologische Abhängigkeiten zwischen Maschinen, Prüfsystemen und MES zu verursachen.

Stellschraube Mobilität

Neben der Geschwindigkeit in der Datenerfassung ist der bestehende und gewünschte Grad an Mobilität eine zentrale Stellschraube. Denn die Arbeitswelt wird sich künftig kaum noch an festen Zeitmustern orientieren. Sowohl im Service als auch im Umgang mit Maschinen und den Produktionsprozessen wird sich der Industrie 4.0-Arbeitsplatz verändern. Für ein MES hat diese Veränderung gravierende Auswirkungen beim Prozessverständnis sowie der Informationsaufbereitung und -darstellung. Neben der benutzerfreundlichen Eingabe und Präsentation von Produkt- und Prozessdaten sollte ein Industrie 4.0-Projekt auch intelligente Assistenzkonzepte berücksichtigen, die dem Anwender jene Informationen liefern kann, die er im Prozess benötigt – sei es ad-hoc oder tägliche Routine. Grundlage sind beispielsweise Multi Touch-Endgeräte. Damit lassen sich neue Arbeitstechniken realisieren, die sich in erster Linie durch standortungebundene Auskunfts- und Entscheidungsfähigkeit auszeichnen. Hier geht es um kontextabhängige Informationen. Das Manufacturing Execution System (MES) HYDRA optimiert Produktionsprozesse für Fertigungsunternehmen, um Wettbewerbsvorteile zu erzielen. ‣ weiterlesen

MES-Integrator und 360-Grad-Partner für optimierte Fertigung

Mobile Assistenten

Viele Industrie 4.0-bezogene Dienste stehen im Unternehmen als Business App bereit. Je nach Integrationskonzept klinken sich die Software-Minis in Prozesse mit dem Ziel ein, als Assistenz die Arbeitsabläufe und Entscheidungsprozesse zu beschleunigen und qualitativ zu verbessern. Der mögliche Einsatzbereicht erstreckt sich über die gesamte Wertschöpfungskette. Doch wo genau mobile IT-Unterstützung Sinn ergibt, muss individuell bestimmt werden.

Blick auf die Software-Partner

Bei allen Vorhaben müssen zuvor die bestehenden Software-Systeme analysiert und auf ihre Anpassbarkeit an künftige Anforderungen geprüft werden. Hier spielt in Hinblick auf Investitionssicherheit und künftigen Software-Projekten die Entwicklungsstrategie der eigenen IT-Partner eine Rolle. Welche Kosten fallen bei Integrations- und Automatisierungsvorhaben oder der Einführung mobiler Anwendungen an? Setzt der IT-Anbieter auf Migration, muss die zugrundliegende Softwarelandschaft in Teilen – in Modulen, Benutzeroberflächen, Schnittstellen – erneuert werden. Das führt meist zu hohen Kosten beim Änderungsmanagement von Funktionen und Systemupdates. Hinzu kommt, dass zu tiefe Eingriffe ins MES für viele Unternehmen ein hohes Betriebsrisiko darstellen, da die Shopfloor-IT meist zu den kritischen Anwendungen zählt. Verfolgt der IT-Partner eine evolutionäre Strategie, ist das System besser auf Markt- und Prozessmutationen vorbereitet. Hier dienen Datenmodell, Bedienoberflächen und Funktionen oft als Fundament, um sich durch Industrie 4.0-relevante Zusätze ergänzen zu lassen. Software-Unternehmen bietet Industrie 4.0 nahezu unerschöpfliche Möglichkeiten, das Produktionsgeschehen eines Fertigungsbetriebes zu beschleunigen und zu optimieren. Eine Herausforderung ist dabei, das Paradoxon aus Bewährtem und Innovation zu überwinden. Ein MES sollte durch viele Jahre Entwicklung und Praxiseinsatz geformt sein und gleichzeitig den Zeitgeist neuer Technologien und Denkmodelle ausstrahlen.