3D-Druck als Enabler

„Komplexität ohne Aufwand“

Im globalen Wettbewerb um Kosten, Qualität und Flexibilität sind die Anforderungen an produzierende Unternehmen rasant gestiegen: Aspekte wie Ressourceneffizienz, Kostenersparnis oder auch wirtschaftliche Fertigung in Losgröße 1 zwingen zum Hinterfragen von Prozessen und der Suche nach alternativen Produktionsverfahren. Additive Fertigung, beziehungsweise der 3D-Druck, gewinnt branchenübergreifend an Relevanz. Trotz bekannter Potenziale steckt der breite Einsatz in der Praxis jedoch noch in Kinderschuhen. Initiativen wie das EU-Forschungsprojekt Bionicaircraft tragen dazu bei, neue Technologien, Methoden und Konzepte für den effizienten Einsatz der Additiven Fertigung zu entwickeln. Michael Schwartz (Bild) äußert sich im Interview zum Status quo additiver Fertigung in der Industrie. Schwartz ist Manager für innovative Aerospace-Lösungen bei Cenit, einem Unternehmen, dass sich auch als Partner in dem EU-Projekt engagiert.

Herr Schwartz, welche Aspekte sind die zentralen Argumente für Additive Fertigung – und ihre Etablierung?

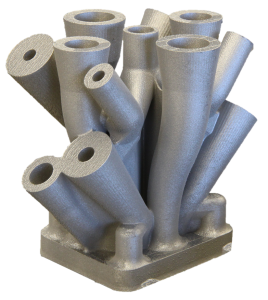

Michael Schwartz: Die additive Fertigung ermöglicht hoch komplexe Geometrien, ohne den Aufwand für Formen- und Vorrichtungsbau – auch bei kleinsten Stückzahlen. Damit lassen sich einerseits individuelle und andererseits topologisch oder funktionell optimierte Produkte herstellen, die mit anderen Fertigungsverfahren so nicht möglich sind. Topologische Optimierung führt in der Regel zu deutlichen Gewichtseinsparungen, während die funktionelle Optimierung erhebliche Vorteile bei der Montage bringen kann. Bei teuren, schwer zu zerspanenden Werkstoffen, wie zum Beispiel Titan, kann der Vorteil auch in geringerer Nachbearbeitung und verringerten Werkzeugkosten liegen. Darüber hinaus lassen sich auch die Materialeigenschaften verändern, um zum Beispiel poröse Bereiche in massiven Bauteilen herzustellen. Ein Beispiel dafür sind Hüftgelenkprothesen, wo die porösen Bereiche das Einwachsen des Knochens erleichtern. In der Ersatzteilversorgung können zudem erhebliche Kosten eingespart werden, wenn die Teile nicht in großen Mengen eingelagert werden müssen, sondern ‚on demand‘ vor Ort gedruckt werden können. Ein weiterer Vorteil: Bei langlebigen Produkten wie zum Beispiel Flugzeugen, Schiffen und der Bahn kommt es häufig zu Problemen, wenn nach 30 Jahren der Hersteller eines Ersatzteils nicht mehr verfügbar ist oder Werkzeuge verschrottet sind. Hier bietet die additive Fertigung die Möglichkeit, zeitnah und kostengünstig entsprechende Teile zu liefern. Auch die hybride Fertigung bietet Möglichkeiten der Produktverbesserung und Kosteneinsparung. Hierbei werden konventionell gefertigte Teile mit additiver Fertigung um Funktionen ergänzt.

Trotz der Vielzahl der Potenziale: Um Additive Fertigung in der Produktion zu etablieren, muss man noch vielfach bestehende Denkmuster aufbrechen. Wie das?

Schwartz: Lassen Sie uns dafür auf andere, ähnlich innovative Fertigungstechnologien schauen, in denen es seit Jahrzehnten Erfahrungen mit glasfaserverstärkten Kunststoffen gibt: Im Schiff- und Yachtbau werden seit Mitte der 1960er Jahre Rümpfe und komplette Yachten aus Kunststoff gebaut. Im Bereich der Windkraftanlagen und des Flugzeugbaus werden große Kunststoffstrukturen seit zirka 15 Jahren eingesetzt. Ausschlaggebend war hier der Kundenwunsch nach leichteren und wartungsfreundlicheren Strukturen. Das bedeutet also, wenn Kundenanforderungen mit etablierten Fertigungsverfahren nicht mehr befriedigt werden können, wird nach neuen Lösungen gesucht. Das Problem dabei ist jedoch, dass dann das nötige Know-how fehlt, um diese Verfahren kurzfristig einzusetzen. Entscheidend ist daher, nicht nur die universitäre Ausbildung und die Weiterbildung von Ingenieuren entsprechend auszuweiten, sondern auch die handwerkliche Ausbildung der Mitarbeiter in der Werkstatt, damit sie die Maschinen und Prozesse zu beherrschen. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

In wie fern kann Additive Fertigung als Beschleuniger für die Technologie agieren? Wo sehen Sie die Grenzen und Herausforderungen – auch aus der IT her?

Schwartz: Ein gutes Beispiel für den Beitrag zur Entwicklung von Technologien ist das Airbus Projekt Thor. Hier wird ein gedrucktes Modellflugzeug als Versuchsträger für neue Technologien verwendet. Die entsprechenden Konzepte und Verfahren können preiswert und kurzfristig validiert werden, bevor teure und langfristig geplante Flugversuche mit Testflugzeugen durchgeführt werden. Ein weiteres Beispiel: Hochwertige Arm- und Beinprothesen sind sehr aufwendig und teuer in der Produktion. In armen Regionen und Krisengebieten ist dafür in der Regel kein Geld vorhanden. 3D-gedruckte Prothesen, die teilweise auch als ‚open Source‘ verfügbar sind, können hier helfen. Die Verfügbarkeit von additiven Fertigungsverfahren ermöglicht zudem die Entwicklung und Fertigung von Produkten außerhalb der etablierten Entwicklungs- und Fertigungsprozesse – zum Beispiel in Start-ups. Die so entwickelten Konzepte und Technologien können dann wieder von etablierten Industrien übernommen werden, um größere Märkte zu bedienen. Die Grenzen der additiven Fertigung wiederum, ergeben sich heute einerseits aus der Technologie selbst – wie zum Beispiel Begrenzungen beim Bauraum oder der Aufbaugeschwindigkeit – und andererseits aus den verfügbaren Materialen, die zum Drucken geeignet sind. Aus IT-Sicht liegen die Herausforderungen vor allem im Bereich der Schnittstellen. Es gibt spezialisierte Softwarelösungen für alle Prozessschritte wie zum Beispiel Topologie-Optimierung, CAD, Druckvorbereitung et cetera mit eigenen Datenformaten. Zwischen den einzelnen Prozessschritten ist in der Regel eine Konvertierung notwendig, die regelmäßig zu Informationsverlusten führt. Ein einheitliches Datenformat, welches die Prozesskette von der Topologie-Optimierung bis zum Einbau des additiv gefertigten Bauteils abdeckt, wäre wünschenswert. Ein Konzept hierzu entwickelt die Cenit unter anderem im Rahmen des EU-geförderten Projektes Bionicaircraft. Unser Ansatz zur Minimierung der Schnittstellen ist die Entwicklung eines Toolsets, welches möglichst viele Prozessschritte abdeckt. Eine weitere Herausforderung des 3D-Drucks ergibt sich aus der Komplexität der Bauteil-Geometrien, wenn zum Beispiel Mikro-Fachwerke oder Waben-Geometrien verwendet werden, um Volumen zu füllen. Die heute verfügbaren Berechnungs-, Simulations- und CAD-Systeme sind aufgrund der großen Datenmengen nicht in der Lage, diese Geometrien zu berechnen und darzustellen. Auch im Bereich der Simulation besteht noch erheblicher Handlungsbedarf. In vielen Bereichen, wie zum Beispiel der Wärme- und Spannungsverteilung beim Drucken, fehlen verlässliche und einfach zu handhabende Simulationsmodelle, die in etablierte Simulationstools integrierbar sind. Weitere Herausforderungen gibt es in der Qualitätssicherung und Messtechnik, insbesondere während des Druckvorgangs sowie in der automatisierten Weiterverarbeitung und Auswertung der Messdaten.

Welche Teile könnten mit additiver Fertigung serienmäßig hergestellt werden? Was wäre aus IT-Sicht sinnvoll und machbar?

Schwartz: Additive Fertigung ist heute vor allen Dingen bei solchen Bauteilen interessant, die komplexe Bauteil-Geometrien und geringe bis mittlere Stückzahlen aufweisen. Ein Beispiel: Durch den 3D-Druck können bei LKW-Motoren von Renault 25 Prozent der Bauteile eingespart werden. Der Thin[gk]athon, veranstaltet vom Smart Systems Hub, vereint kollaborative Intelligenz und Industrie-Expertise, um in einem dreitägigen Hackathon innovative Lösungsansätze für komplexe Fragestellungen zu generieren. ‣ weiterlesen

Innovationstreiber Thin[gk]athon: Kollaborative Intelligenz trifft auf Industrie-Expertise

Wie funktioniert der Prozess bis zum 3D-Druck – also das Zusammenspiel von IT, CAD und Produktion?

Schwartz: Bis zum Druck gibt es heute hauptsächlich die Schnittstellen zwischen Optimierung und CAD sowie zwischen CAD und Druckvorbereitung. Die Schnittstellen sind derzeit überwiegend unidirektional und nicht parametrisch. Das heißt, dass die Änderungen in der Druckvorbereitung nur eingeschränkt an das CAD-System übergeben werden können und dort zu einem hohen Aufwand führen, wenn Änderungen nachzupflegen sind. Umgekehrt führen selbst kleine Änderungen am CAD-Teil dazu, dass die Stützgeometrie in der Druckvorbereitung komplett neu erzeugt werden muss. Auch eine automatische Integration von Simulationsergebnissen im CAD und der Druckvorbereitung ist heute noch nicht vorhanden. In der Diskussion wird häufig übersehen, dass die Prozesskette nicht mit dem Senden der Daten an den Drucker endet. Die Daten der Qualitätskontrollsysteme während und nach dem Druck müssen ausgewertet werden. Die Bauteile müssen gereinigt, Stützstrukturen entfernt werden. Die Wärme- und Oberflächenbehandlung im Nachgang sowie spanende Nacharbeit von Funktionsflächen sind weitere der meist notwendigen Prozessschritte. Die Automatisierung dieser Nachbearbeitungsschritte ist jedoch neben den CAD-Daten auch auf die Daten der Druckvorbereitung und Qualitätssicherung angewiesen. Diese stehen heute aber noch nicht in ausreichender Qualität zur Verfügung. Im Rahmen des Projekts Bionicaircraft wird daher an einem Datenformat und Toolset gearbeitet, das es ermöglicht, auch die Anforderungen der Nachbearbeitungsschritte zu integrieren und möglichst viele Schritte zu automatisieren.

Wie können die Erkenntnisse aus dem Bionicaircraft-Projekt später allgemein in Fertigung und Industrie übertragen werden?

Schwartz: Eines der Ziele des Projektes ist die Entwicklung eines neuen CATIA-integrierten Toolsets. Dieses Toolset soll den Prozess vom Design über die Druckvorbereitung bis zur Nachbearbeitung unterstützen und die Grundlage für den breit ausgelegten Druck von Produkten bilden.

Eine Frage zum Schluss: Wie erlangen Sie das Wissen um die Produkte, Werkstoffe und Funktionen, die im CAD Toolset mitbedacht werden?

Schwartz: Unser Wissen beruht teilweise auf der langjährigen Erfahrung der Cenit Mitarbeiter in konventionellen Fertigungsprozessen. Weitere Informationen werden von den Projektpartnern zur Verfügung gestellt. In allen Arbeitspaketen des Bionicaircraft-Projekts arbeiten mehrere Partner zusammen und unterstützen sich gegenseitig. Im Bereich der bionischen Strukturen arbeiten wir beispielsweise eng mit dem Institut für Laser- und Anlagensystemtechnik an der Technische Universität Hamburg-Harburg zusammen. Das Ilas verfügt über umfangreiche Erfahrung über bionische Strukturen und deren Anwendung. Mit unserer Erfahrung im CAD-Bereich werden wir entsprechende Funktionen in Catia entwickeln, um diese bionischen Strukturen komfortabel und druckgerecht zu erzeugen.