Acatech Industrie 4.0 Maturity Index

In drei Wochen zur digitalen Roadmap

Mit dem Industrie 4.0 Maturity Index steht Unternehmen ein Werkzeug zur Verfügung, um die Chancen neuer Technologien strukturiert und investitionssicher zu erschließen. Dazu bricht er die digitale Transformation in die vier Gestaltungsfelder Ressourcen, Informationssysteme, Organisationsstruktur und Kultur herunter. Im dritten Teil unserer Serie zum Maturity Index berichten wir, wie sich das Modell in der Praxis einsetzen lässt.

Die Vision von Industrie 4.0 ist ein lernendes, agiles Unternehmen mit der Fähigkeit, flexibel auf veränderte Umweltbedingungen zu reagieren. Es müssen Entscheidungen in kürzester Zeit auf Basis vorhandener Daten getroffen werden. Erfahrungen zeigen, dass der Blick auf Technologie alleine nicht zum Ziel führt, vielmehr sollte die Aufbauorganisation und Unternehmenskultur in die Betrachtung einbezogen werden. Der Industrie 4.0 Maturity Index wurde unter der Schirmherrschaft der Acatech mit einem Konsortium aus Forschung und Industrie entwickelt. Die Motivation dabei war, den Unternehmen ein standardisiertes und praxistaugliches Hilfsmittel zur Verfügung zu stellen, um die digitale Transformation hin zu einem agilen Unternehmen erfolgreich und investitionssicher zu vollziehen.

Projektdauer drei Wochen

Die Anwendung des Acatech Industrie 4.0 Maturity Index ist als dreiwöchiges Projekt ausgelegt. In der ersten Woche sollte der Stand des Unternehmens ermittelt und der gewünschte Zielzustand der digitalen Transformation bestimmt werden. Hierzu werden die notwendigen Fähigkeiten innerhalb der einzelnen Gestaltungsfelder entlang der Wertschöpfungskette untersucht. In der zweiten Woche findet eine Konsolidierung statt, bei welcher die bestehenden Fähigkeiten mit der angestrebten Entwicklungsstufe verglichen werden. Anschließend werden daraus Projekte abgeleitet und in einer Industrie-4.0-Roadmap verortet. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Ist-Zustand ermitteln

Die Verortung des Unternehmens basiert auf den sechs Industrie 4.0-Entwicklungsstufen und den daraus abgeleiteten Fähigkeiten, wie sie im ersten und zweiten Teil der Artikelserie beschrieben wurden. Die Bewertung findet in einem viertätigen Workshop bei den Unternehmen vor Ort statt. In einem Kick-off wird zunächst das Vorgehen vorgestellt und gemeinsam das Digitalisierungsziel festgelegt. Eine Begehung der Produktionsstätte liefert erste Einblicke in die typischen Prozesse des Unternehmens. Ein an diese Begehung anschließender Workshop bildet das Herzstück des Assessments. In diesem wird der Auftragsabwicklungsprozesses gemeinsam mit den Prozessverantwortlichen des Unternehmens analysiert. Im Hintergrund erfolgt über einen Fragebogen eine Bewertung der bestehenden Fähigkeiten in dem betrachteten Auftragsabwicklungsprozess.

Auf ein Niveau bringen

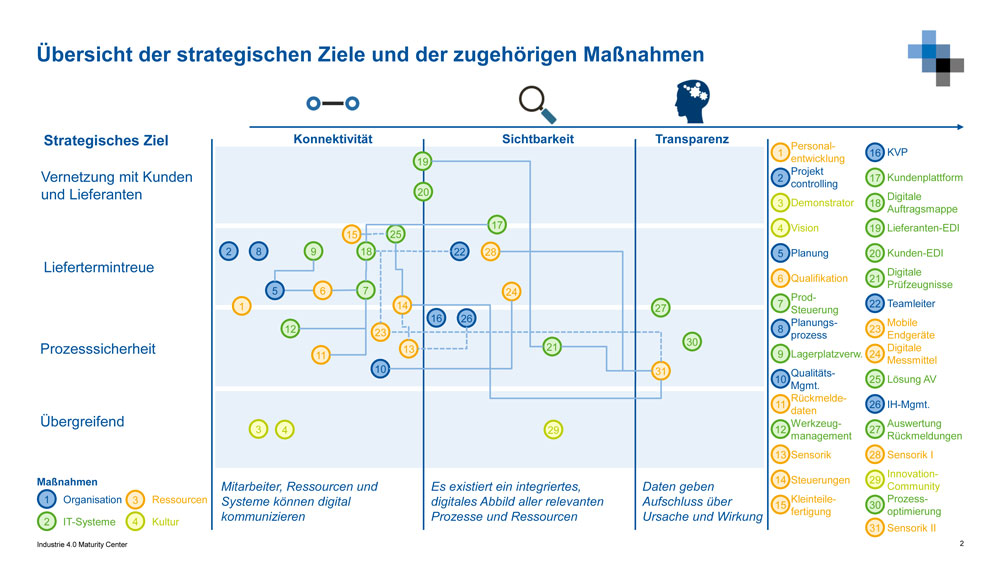

In der zweiten Phase findet eine Auswertung des vergangenen Workshops statt. Dabei dienen die Antworten des Fragebogens als Basis, um die Situation des Unternehmens anhand der Radar-Abbildung zu bewerten. Die Darstellung in Form konzentrischer Kreise bietet hier den Vorteil, dass Inkonsistenzen zwischen den vier Gestaltungsfeldern schnell und eindeutig identifiziert werden können. Der Nutzen einer Reifegradstufe lässt sich nur durch eine gleiche Entwicklung aller vier Felder erreichen. In dem folgenden Beispiel sind die Gestaltungsfelder Organisation und Informationssysteme schwächer ausgeprägt. Trotz des höheren Reifegrades in den Bereichen Ressourcen und Kultur kann das Potential nicht vollständig ausgeschöpft werden, da die schwächeren Bereiche begrenzend wirken. Maßgebliches Ziel bei der Unternehmensentwicklung ist es zunächst, die Fähigkeiten innerhalb der Gestaltungsfelder auf ein Niveau zu steigern. Im Anschluss erfolgt eine simultane Weiterentwicklung entlang der weiteren Reifegradstufen. Die Empfehlung wäre somit, dass das Unternehmen die Entwicklungsbemühungen auf die schwächeren Felder fokussiert, bevor eine weitere Entwicklung innerhalb der Ressourcen und der Kultur angestrebt wird. Anhand fehlender Fähigkeiten innerhalb der zuvor aufgezeigten Entwicklungsfelder lassen sich Einzelmaßnahmen in Form von Umsetzungsprojekten ableiten und in eine Industrie 4.0-Roadmap abbilden. Kennzeichnend für diese ist, dass die Maßnahmen priorisiert und aufeinander abgestimmt wurden, sodass sich bei der Umsetzung eine schlüssige Reihenfolge ergibt.

Die Roadmap steht fest

Bereits zwei Wochen nach Projektstart erhalten die Unternehmen eine Ergebnispräsentation, in denen für sie eine individuelle Roadmap abgebildet ist. Die einzelnen Projekte sind beschrieben, sodass Unternehmen direkt mit der Umsetzung ihrer digitalen Transformation starten können und gleichzeitig durch das erprobte Vorgehen eine Investitionssicherheit erhalten. Das Manufacturing Execution System (MES) HYDRA optimiert Produktionsprozesse für Fertigungsunternehmen, um Wettbewerbsvorteile zu erzielen. ‣ weiterlesen

MES-Integrator und 360-Grad-Partner für optimierte Fertigung

Praxisbeispiel Harting

Das beschriebene Vorgehen wurde bereits in zahlreichen Unternehmen angewendet, unter anderem bei der Harting AG & Co KG, einem Hersteller von Industriesteckverbindern, Geräteanschlusstechnik und Netzwerkkomponenten mit Hauptsitz in Espelkamp, der zugleich größter Produktionsstandort ist. Für diesen Produktionsstandort war die Erstellung einer Roadmap für die digitale Transformation das Projektziel. Anfangs stand eine Aufnahme der Prozesse aller behandelten Funktionsbereiche und die Nachbildung des Produktionsdurchlaufes eines regulären Produktes. Schon zuvor hatte sich Harting intensiv mit dem Thema Industrie 4.0 auseinandergesetzt. Durch den Ausbau der IT-Infrastruktur und der Rückführung von Feedback aus der Produktion konnte bereits ein digitales Abbild der Produktion erzeugt sowie ein tiefes Technologieverständnis geschaffen werden. Durch die Verwendung einzelner Piloten in den Produktionsbereichen wurden verschiedene Maßnahmen abgeleitet, um den digitalen Reifegrad weiter anzuheben. Im Ergebnis erhielt das Unternehmen neben der Einschätzung des Status quo eine digitale Roadmap für die kommenden Jahre. Eine der Maßnahmen ist die Integration und Erweiterung bereits bestehender Piloten in den Fertigungsprozessen. Diese tragen derzeit maßgeblich zur Verbesserung lokaler Prozesse bei, die Integration in einen Ende-zu-Ende-Prozess erhöht die Transparenz im Gesamtprozess und ermöglicht datenbasierte Entscheidungen.

Industrie 4.0 Maturity Center in Aachen

Das neu gegründete Industrie 4.0 Maturity Center am RWTH Aachen Campus bündelt die Kompetenzen aller Entwicklungspartner und dient produzierenden Unternehmen als Anlaufstelle bei der Anwendung des Maturity Index. Weitere Informationen zum Index finden sich in der durch die Acatech veröffentlichten Studie, die auf der Homepage des Industrie 4.0 Maturity Center kostenfrei zur Verfügung steht: www.i40mc.de