Visuelle Assistenzsysteme

Hilfe in Echtzeit

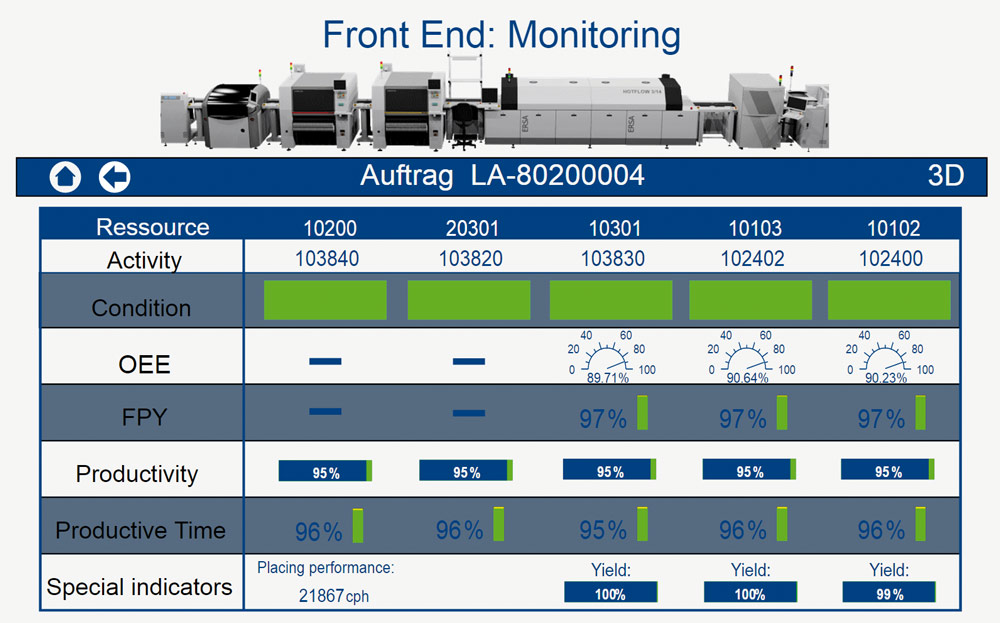

Assistenzsysteme liefern einen entscheidenden Beitrag für den Erfolg von Industrie 4.0 im produzierenden Mittelstand. Sie ermöglichen eine schnellere Entscheidungsfindung durch die intelligente Reduktion komplexer Daten. Dabei bewähren sie sich gerade in Kombination mit dem zentralen ERP-System als Integrationshub einer digitalisierten Produktion. Sphinx Open Online der In-GmbH ist ein solches Assistenzsystem. Es unterstützt Mitarbeiter bei der Bewertung von Maschinen- oder Produktionszuständen mittels grafischer Informationen und einer intelligenten Internet-of-Things-Plattform. Eine direkte Anbindung der Plattform an die Datenbank von Proalpha ERP erlaubt es künftig, automatisierte Folgeprozesse im Service oder der Produktionsoptimierung anzustoßen.

Industrie-4.0-nahe Unternehmen können trotz wachsender Automatisierung auf Mitarbeiter im Produktionsmanagement und in der Fertigungssteuerung nicht verzichten. Zwar entlasten vernetzte Produktionsabläufe diese von bestimmten operativen Aufgaben. Dafür werden sie jedoch zunehmend benötigt, um komplexe Abläufe zu analysieren, spontan Entscheidungen zu treffen und bei Bedarf rasch steuernd einzugreifen. Die Krux: Das exponentiell steigende Datenvolumen aus der vernetzten Produktion erschwert Fertigungsmanagern die rasche Bewertung von Zuständen und Ereignissen. Die Reduktion komplexer Daten auf wenige, entscheidungsrelevante Kenngrößen wird daher immer wichtiger. Das wiederum stellt höhere Anforderungen an die im Hintergrund laufende Datenaggregation und -mischung. Die Lösung der Konstanzer In-GmbH nähert sich dieser Aufgabe von zwei Seiten: Zum einen stellt sie komplexe Kennwerte visuell dar. Anstatt Mitarbeiter mit Zahlenkolonnen zu überfrachten, informiert sie über Maschinen- oder Produktionszustände anhand leicht verständlicher Bilder oder Grafiken. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Rollenbasiert aufbereitet

Zum anderen bereitet sie Echtzeit-Informationen rollenbasiert auf. Die Fachabteilung eines Unternehmens kann dabei die Art der Visualisierung selbst gestalten oder bei Bedarf ändern. Die Möglichkeit zur Anpassung der Darstellung ohne Programmierung ist nicht zuletzt den steigenden Anforderungen einer flexiblen Fertigung geschuldet. Werden beispielsweise Anlagen einer Produktionslinie versetzt und damit neue Kenngrößen relevant, müssen sich diese Änderungen ohne Zeitverzug visualisieren lassen. Ihre Daten erhält die Plattform direkt aus der Produktion oder einem ERP-System. Für die Anbindung an Proalpha steht ein SQL-Adapter bereit, der auf die ERP-Datenbank eingerichtet wird. Informationen aus der Maschinenwelt wiederum werden mittels einer OPC-UA-Schnittstelle aufgenommen. Über ein offenes Adapterkonzept lassen sich zudem beliebige Protokolle für die Integration von Sensoren oder Aktoren einbinden. Kenngrößen lassen sich durch das System im Leitstand, per Andon-Boards oder auf mobilen Devices darstellen. Darüber hinaus informiert es bei kritischen Produktionsabweichungen auch gezielt. Die Erfassung von Zeitreihen erlaubt dazu Trendaussagen – beispielsweise über eine sukzessive Verschlechterung der Fertigungsqualität. Wird ein Grenzwert verletzt, löst das System automatisch einen Alarm aus. Zudem ist es in der Lage, auf Basis der beobachteten Echtzeitwerte steuernd einzugreifen. Die Interaktion zwischen der Visualisierungsplattform und dem ERP-System schafft eine geschlossene Prozesskette von der Fertigung über die Produktionsüberwachung und -steuerung bis hinein in die Ressourcenplanung. Sphinx Open Online ist dazu in der Lage, Maschinendaten auszulesen, um sie dem ERP-System automatisiert zur Verfügung zu stellen. Auch lassen sich andere Systeme – Sharepoint-Lösungen, Sensoren oder externe Datenbanken – synchron einkoppeln. Aus diversen Quellen gespeist, erfolgt eine spezifische Datenmischung, die dann zur Berechnung einer individuellen Produktionskenngröße in das ERP-System zurückgeschrieben wird. Regelbasiert lassen sich damit Prozessoptimierungen und letztlich Kosteneinsparungen erzielen. Ein Beispiel: Das Assistenzsystem wird bei einem großen Automobilzulieferer zur Energieoptimierung eingesetzt. Hierzu werden Daten aus der Produktion mit Wetterdaten und Informationen zum Energiebedarf aggregiert und nach bestimmten Regeln in die Energiesteuerung eingespeist. Die Kombination aus Assistenz- und ERP-System schafft nicht nur Transparenz für das Produktions- und Service-Management, sondern unterstützt auch Vertriebspartner und Kunden. Die Plattform kann beispielsweise dazu genutzt werden, in Echtzeit Auskunft zu geben, welcher Auftrag auf welcher Produktionslinie verarbeitet und wann das Produkt voraussichtlich fertig sein wird.

Start frei für smarte Produkte

Die Fertigung an verteilten Standorten, vielfach sogar im Ausland, ist heute in produzierenden Unternehmen üblich. In einem solchen Szenario kommt die Cloud-Fähigkeit der Plattform zum Tragen: Per Cloud laufen beispielsweise aktuelle Maschinen- oder Produktionsstände der Fertigungswerke im Ausland in der Unternehmenszentrale zusammen und werden dort entscheidungsrelevant visualisiert. So können für Fragen der Maschinenauslastung bestimmte Leistungsindikatoren (KPIs) konsolidiert an eine übergeordnete Instanz zur Anpassung von Fertigungsplänen weitergeleitet werden. Hierzu können bis zu 3.000 Subsysteme beziehungsweise Anlagen mit jeweils 200 Sensoren oder Aktoren über die Cloud vernetzt werden. Diese Werte lassen sich durch mehr Rechenleistung weiter skalieren. Mithilfe der IoT-Plattform können damit in Zukunft auch Konzepte der präventiven Wartung umgesetzt werden. Komplexe Anlagen, die beim Kunden im Einsatz sind, schicken über die Cloud regelmäßig Kenngrößen an den Hersteller der Maschine. Werden Grenzwerte überschritten, die einen Ausfall indizieren, lösen sie beispielsweise einen Auftrag im ERP-System aus. Gleichzeitig mit der Meldung an einen Serviceanbieter vor Ort können so bereits Bestellvorgänge an das Lager oder die Beschaffung angestoßen werden. Der Thin[gk]athon, veranstaltet vom Smart Systems Hub, vereint kollaborative Intelligenz und Industrie-Expertise, um in einem dreitägigen Hackathon innovative Lösungsansätze für komplexe Fragestellungen zu generieren. ‣ weiterlesen

Innovationstreiber Thin[gk]athon: Kollaborative Intelligenz trifft auf Industrie-Expertise

Doppelpack für Industrie 4.0

Vernetzung und Echtzeitfähigkeit sind zwei zentrale Erfolgsfaktoren in der Industrie-4.0-Welt. Assistenzsysteme, wie die Lösung der In-GmbH, helfen dem Management, Daten zu verstehen, daraus unmittelbar Entscheidungen abzuleiten und zu handeln. Die Integration mit dem zentralen ERP-System beschleunigt wiederum die Umsetzung dieser Entscheidungen und ermöglicht zugleich, automatisiert Folgeprozesse anzustoßen. Die Kombination beider Systeme schafft so Optionen für neue profitable Mehrwertdienste und eröffnet Potenziale zur Prozess- und Kostenoptimierung.