Weiterentwicklung von CC-Link IE

Ein integriertes

Netzwerk für das IoT

Die Anwendung moderner Konzepte wie e-F@ctory und Industrie 4.0 in der IT-gesteuerten Produktion erfährt derzeit große Aufmerksamkeit. Gemeinsamer Grundgedanke dieser Technologien ist die Integration und Optimierung der IT auf Management-, Produktions- und Maschinenebene. Zu den Herausforderungen bei der Einbindung von Produktionsnetzwerken in übergeordnete IT-Systeme zählen nicht nur die notwendigen hohen Geschwindigkeiten und großen Datenkapazitäten des Netzwerks, sondern auch die nahtlose Konnektivität. Die CC-Link-Familie ist ein integriertes Industrienetzwerk, das alle diese Anforderungen erfüllt.

In den vergangenen Jahren ist der Konkurrenzdruck in der Fertigungsindustrie stetig gewachsen. Infolge des weltweiten Fortschritts dieser Industrie herrscht heftiger Wettbewerb, weil immer mehr Anbieter auf dieselben Märkte drängen. Dazu kommen die unterschiedlichen Marktanforderungen der einzelnen Regionen und die abweichenden Bedürfnisse der hohen und mittleren Einkommensschichten. Für die Fertigungsindustrie ergibt sich daraus die Notwendigkeit, zu möglichst geringen Kosten eine breite Modellpalette produzieren zu müssen. Aufgrund der Verbreitung moderner Fertigungstechnik herrscht bei digitalen Produkten wie Fernseher, Computer, Digitalkameras und Smartphones zudem inzwischen ein ausgeprägter Trend zur Kommodifikation. Damit diese Art der Fertigung in Zukunft bestehen kann, müssen Kostenoptionen genutzt werden, die der Massenprodukten gerecht werden und andererseits die individuellen Bedürfnisse in der Einzelfertigung erfüllen. Vor diesem Hintergrund erfährt die Anwendung moderner Konzepte wie e-F@ctory und Industrie 4.0 in der IT-gesteuerte Produktion derzeit große Aufmerksamkeit. Gemeinsamer Grundgedanke dieser Technologien ist die Integration und Optimierung der IT auf der Management-, Produktions-, und Maschinenebene. In diesem Beitrag werden zunächst die aktuellen Trends der IT-Systeme in der Fertigungsindustrie beschrieben, welche zu besagten Anforderungen auf der Produktionsebene führen. Anschließend wird die CC-Link-Familie vorgestellt und gezeigt, wie CC-Link IE als Lösung für diese Bedürfnisse eingesetzt werden kann.

Trends und Netzwerkproblematik

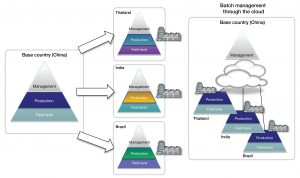

Die in der Fertigungsindustrie eingesetzten IT-Systeme lassen sich grob in drei Ebenen einteilen: Management, Produktion und Maschinen. Traditionell befinden sich die Managementsysteme in der Zentrale und die Produktions- und Maschinensysteme an den Fertigungsstandorten. Dem Globalisierungstrend der Fertigungsindustrie entsprechend sind die Fertigungsstandorte inzwischen in aller Welt verteilt, und dasselbe gilt für die entsprechenden Produktions- und Maschinensysteme. Hierbei wurden für die jeweiligen Regionen unterschiedliche Systeme entwickelt. Außerdem ist im Interesse der lokalen organisatorischen Optimierung bisweilen sogar die Managementebene regional aufgebaut. Hier ist die globale Integration von cloudbasierten Fertigungs-IT-Systemen auf dem Vormarsch. Die Globalisierung des Managements bringt das Risiko von Wechselkursschwankungen mit sich, das heißt es ist unmittelbarer Zugriff auf die Managementbedingungen vonnöten. Üblicherweise wurde hierfür ein kundenspezifisches IT-System entwickelt, optimiert auf die Unternehmensabläufe. Hiermit waren allerdings enorme Investitionen und Zeitaufwand sowie das zusätzliche Problem verbunden, dass das optimierte System bei der Inbetriebnahme unter Umständen schon wieder veraltet war. Durch die Abkehr von Individuallösungen und Nutzung von Cloud-Diensten werden noch immer 80 Prozent der Anforderungen erfüllt. Auch die Anpassung der Abläufe an die Dienste ist möglich. So lassen sich Effizienz und Flexibilität des Managements steigern. Was die Systemintegration mittels der Cloud angeht, so verlangt das Netzwerk auf der Produktionsebene eine einfache und sichere vertikale Integration in das Managementsystem. Bei der Vereinfachung der vertikalen Integration spielt OPC UA eine immer größere Rolle. Zudem bietet das Protokoll eine Datensicherheitsfunktion. Das Netzwerk auf Maschinenebene muss sich einfach an das Produktionssystem anbinden lassen, wobei der Echtzeitbetrieb eine große Rolle spielt. Auch unterscheiden sich die Security-Anforderungen von denjenigen der höheren Ebenen. Die Maschinenebene verlangt kontinuierliche Produktivität, auch im Falle eines unvorhergesehenen Ereignisses. Neben der Datensicherheit spielt hier auch die Sicherheit von Personen und Anlagen eine Rolle. Da zudem die Maschinenebene unterschiedliche Netzwerke umfasst (zum Beispiel Sensornetzwerke), ist eine nahtlose Einbindung der verschiedenen Netzwerkebenen wichtig.

Fertigungs-IT-Systeme der Zukunft

Für die Zukunft sind Cloud-Anwendungen zu erwarten, die Big Data und künstliche Intelligenz unterstützen. Für die Fertigungsindustrie sind Anwendungen für die planmäßige Instandhaltung zu erwarten, welche die Ausfallzeiten der Anlagen minimieren, sowie Qualitätsstabilisierung und auch Optimierung der Produktionsabläufe in Koordination mit der Lieferkette. Damit diese neuen Anwendungen genutzt werden können, kann man davon ausgehen, dass auf der Maschinenebene Hochgeschwindigkeitsnetzwerke mit entsprechender Kapazität benötigt werden, um große Mengen an Sensordaten zu verarbeiten. Außerdem geht der Trend in der Fertigung von der Massenproduktion zur massen-/kundenindividuellen Produktion und tendiert inzwischen zur Einzelfertigung vielfältiger Modellvarianten. Die kostengünstige Einzelfertigung stellt bestimmte Anforderungen an die Produktionstechnologie und auch an die herkömmlichen Technologien. Eine Herausforderung ist das Netzwerk auf der Maschinenebene. Je nach zu produzierendem Produkt muss das Netzwerk zur Optimierung jedes Mal neu konfiguriert werden. Zusammenfassend muss das Netzwerk auf der Maschinenebene die folgenden Anforderungen erfüllen: einfache Integration in die Produktionsebene unter Berücksichtigung von Echtzeitanforderungen, garantierte kontinuierliche Produktion und Sicherheit von Personen und Anlagen, Integration und nahtlose Anbindung verschiedener Netzwerktypen einschließlich Sensornetzwerke, hohe Geschwindigkeiten und Kapazitäten als Voraussetzung für die Nutzung neuer Anwendungen sowie einfache Netzwerkkonfiguration. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Lösungsstrategien mit der CC-Link-Familie

Die CC-Link-Serie beinhaltet CC-Link, CC-Link Safety und CC-Link/LT. Es ist ein Netzwerk, das sich auf Leistung und Zuverlässigkeit bei möglichst geringen Kosten konzentriert. Die CC-Link-IE-Serie umfasst CC-Link IE Control, CC-Link IE Field, CC-Link IE Field/Motion und CC-Link IE Safety. Die wichtigsten Besonderheiten von CC-Link IE sind die hohe Geschwindigkeit und die enorme Datenkapazität. Und es bietet ebenfalls eine ausreichende Bandbreite für zukünftige neue Anwendungen. In den folgenden Abschnitten werden Lösungsstrategien für die oben genannten Anforderungen beschrieben, mit Konzentration auf CC-Link IE.

Echtzeit-Performance und Integrationskomfort

Aufgrund der Geschwindigkeitsleistung und der erweiterbaren Echtzeit-Performance findet CC-Link IE Control verstärkt Anwendung in der Flachbildschirmproduktion und im Automobilbau. CC-Link IE drückt Echtzeit-Performance mithilfe des ‚Link-Scan-Time‘-Index aus. Im Vergleich zu anderen Controller-Netzwerken werden beeindruckende Geschwindigkeiten erreicht und die Leistung verliert selbst bei einem größerem Datenaustausch im Netzwerk (Gesamtanzahl an Link Points) nicht an Geschwindigkeit. Rezept- und Qualitätskontrolle sind weitere wichtige Managementaspekte auf der Produktionsebene. CC-Link IE Control ist ein Netzwerk, das die Koordination und Integration mit der Produktionsebene, zum Beispiel Rezeptweitergabe, Qualitätsdatenerfassung und so weiter berücksichtigt. Neben der zyklischen Kommunikation in Echtzeit bietet CC-Link IE transiente Kommunikation für Rezeptweitergabe, Qualitätsdatenerfassung et cetera. Außerdem kann die hohe Bandbreite von einem Gigabit pro Sekunde für zyklische und transiente Kommunikation aufgeteilt werden. Auf diese Weise werden Störungen der zyklischen Kommunikationsperiode durch transiente Kommunikation vermieden. Steckkartenprodukte für PCs existieren ebenfalls, und es lassen sich Lösungen zur Qualitätsanalyse bilden, um die PC-Analysewerkzeuge für die auf der Steckkarte erfassten Daten anzuwenden. Der Thin[gk]athon, veranstaltet vom Smart Systems Hub, vereint kollaborative Intelligenz und Industrie-Expertise, um in einem dreitägigen Hackathon innovative Lösungsansätze für komplexe Fragestellungen zu generieren. ‣ weiterlesen

Innovationstreiber Thin[gk]athon: Kollaborative Intelligenz trifft auf Industrie-Expertise

Gewährleistung der kontinuierlichen Produktion

Die CC-Link-Familie bietet gegenwärtig keine Spezifikationen für Datensicherheit. Was die drei Ebenen Management, Produktion und Maschinen angeht, so liegt das daran, dass die Datensicherheit durch OPC UA und so weiter auf der Produktionsebene realisiert ist und Maschinennetzwerke unter Produktivitätsaspekten wie Verarbeitungszeit kostenoptimiert gestaltet sind. Im Hinblick auf die Zukunft und von Markttrends müssen die Koordination für ISA Secure, EDSA-Zertifizierung und so weiter noch diskutiert werden. Für das Thema Sicherheit wurde CC-Link IE Safety definiert, um Sicherheitskommunikation bei Verwendung von CC-Link IE zu realisieren. Sicherheitskommunikation kann die Kommunikation zwischen Sicherheitsfeldgeräten und einem Sicherheitscontroller sowie das Senden und Empfangen von Sicherheitsdaten zwischen Sicherheitscontrollern umfassen. Das heißt, beim Anhalten eines Prozesses durch eine Sicherheitsfunktion, werden abhängige Prozesse synchron gestoppt, sodass der Neustart nach der Fehlerbehebung beschleunigt wird.

Nahtlose Anbindung verschiedener Netzwerktypen

Für die CC-Link-Familie wurde das Seamless Message Protocol (SLMP) als Mechanismus für die Integration und nahtlose Anbindung verschiedener Maschinennetzwerke definiert. Dieses Protokoll ermöglicht die Verbindung zwischen einem System auf höherer Ebene und den Feldgeräten ohne Rücksicht auf die Unterschiede zwischen CC-Link IE, CC-Link und TCP/IP. Seit einigen Jahren werden in Netzwerken auf der Maschinenebene verstärkt Open-Sensor-Netzwerke eingesetzt, wie zum Beispiel I/O Link. Die CC-Link Partner Association prüft die Entwicklung von Spezifikationen für die nahtlose Konnektivität mit anderen offenen Netzwerken.

Komfortable Netzwerkkonfiguration

CC-Link IE verwendet Ethernet als unterste Kommunikationsebene und Token-Passing-Methode für die Kommunikationssteuerung auf höherer Ebene. Hierbei werden die Datenübertragungsrechte (‚Tokens‘) im Netzwerk auf einer festgelegten Route von Station zu Station weitergegeben. Nur diejenigen Stationen mit Datenübertragungsrechten können Daten übertragen. Derzeit werden Tokens auf einer statisch festgelegten Route weitergegeben, aber es ist auch technisch möglich, diese Route dynamisch mit beliebigen Intervallen zu ändern. In der Zukunft wird dies Routen-Switching in Abhängigkeit von dem zu fertigenden Produkt ermöglichen. Simultane Fehlersuche ist bei der Netzwerkkonfiguration ebenfalls wichtig. Bei Störungen im Netzwerk muss die betreffende Stelle schnell zu finden sein. CC-Link IE bietet verschiedene Werkzeuge zur schnellen Auffindung von Fehlern, beispielsweise ein Management-Werkzeug für die Netzwerkereignishistorie und ein Netzwerkdiagnosewerkzeug. Der vorliegende Beitrag erörtert Trends bei Fertigungs-IT-Systemen und die sich daraus ergebenden Anforderungen an die Maschinennetzwerke. Es werden entsprechende Lösungsstrategien mit CC-Link IE vorgestellt. Diese Lösungsstrategien lassen sich wie folgt zusammenfassen:

- • einfache Integration in die Produktionsebene durch transiente Kommunikation ohne Beeinträchtigung der Echtzeitkommunikation,

- • kürzere Ausfallzeit bis zum Neustart nach Sicherheitsabschaltung durch eine Sicherheitskommunikation, die die Prozesse koordiniert,

- • Unterstützung für Datensicherheit (Security) ist ein Thema für die Zukunft

- • Erwägung nahtloser Konnektivität mit anderen offenen Netzwerken, nicht nur CC-Link,

- • mit CC-Link IE ist eine hohe Geschwindigkeit und Kapazität für die Zukunft bereits sichergestellt,

- • logische Topologie ohne Abhängigkeit von der physikalischen Topologie unter Verwendung der Token-Passing-Methode bietet außerdem eine vereinfachte Fehlersuche.