Zusammenarbeit

Die komplette Kette vernetzen

Laut einer aktuellen Studie des Marktforschungsunternehmens IDC steigt die Zahl der Industrie 4.0-Pilotprojekte, während die Zahl der umgesetzten Initiativen stagniert. Nur fünf Prozent der befragten Industrieunternehmen besitzen derzeit eine zentrale Datenplattform, die alle Abteilungen entlang der Wertschöpfungskette vernetzt. Alle anderen verschenken Potenzial.

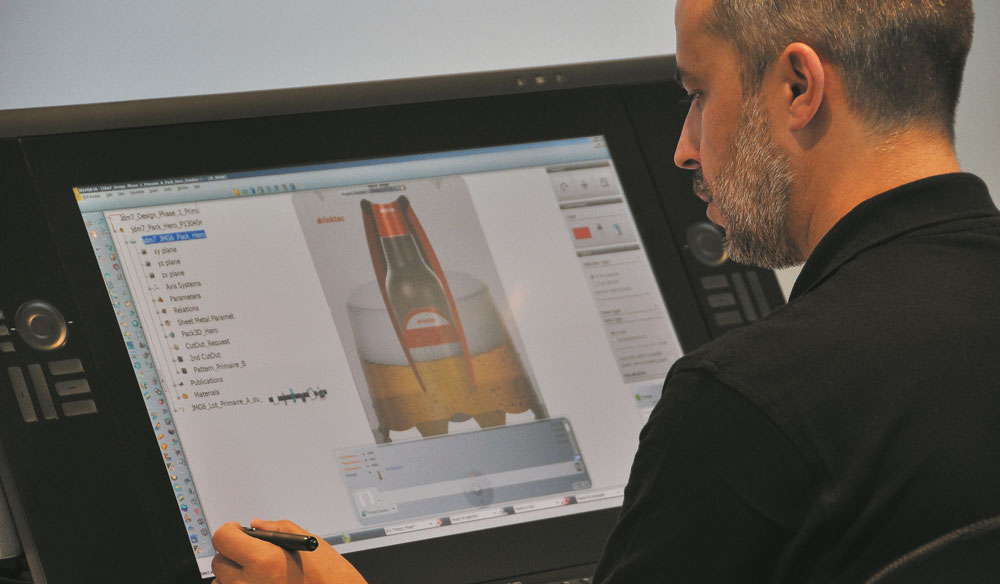

Gerade mittelständische Unternehmen brauchen auf sie zugeschnittene Lösungen, die handhabbar sind. Dabei können Plattformtechnologien helfen, neue Lösungen zu entwickeln und zu skalieren. Genau diesen Punkt adressiert die 3DExperience-Plattform von Dassault Systèmes. Auf der Plattform laufen alle Fäden zusammen. Sie unterstützt die global vernetzte Zusammenarbeit aller Beteiligten. Sie können gemeinsam an Projekten arbeiten und haben jederzeit die Möglichkeit, Entwicklungsstadien einzusehen. Dassault Systèmes hat auf der Hannover Messe den Verpackungshersteller Westrock als Anwendungsbeispiel vorgestellt. Anhand dieses Kunden wurde die komplette Wertschöpfung ‚end-to-end‘ digital zusammengeführt und auf dem Messestand abgebildet. Andreas Barth, Managing Director Euro Central von Dassault Systèmes erläutert, warum das für Industrieunternehmen hohe Relevanz hat: „Unternehmen stehen vor großen Herausforderungen: Bis 2019 werden weltweit drei Viertel der Industrieunternehmen ihre Wertschöpfungskette digital transformiert haben und dadurch erhebliche Produktivitätsgewinne erzielen. Wer sich nicht rechtzeitig rüstet, wird abgehängt.“ Am Beispiel WestRock zeigt sich sehr deutlich, wie im Internet der Dinge die Grenzen zwischen B2B und B2C-Geschäft verschwimmen. Industrieunternehmen müssen künftig ganz genau wissen, welche Bedürfnisse Endkunden haben. Diese sollten zum Ausgangspunkt aller Prozesse – von der Produktentwicklung bis zur Logistik – werden.

Alle können profitieren

Von einer solchen Integration profitieren nicht nur Verpackungshersteller. Sie werden auch in anderen Branchen eingesetzt. Auch in der Automobilindustrie, bei der sich die Kundenanforderungen gerade in einem rasanten Wandel befinden, die aber viel längere Entwicklungszeiten haben, wird es künftig eine entscheidende Rolle spielen, den Kunden ins Zentrum der gesamten Wertschöpfung zu stellen, oder in der Flugzeugindustrie, wo die Passenger Experience der Treiber für Innovationen sein kann. Westrock hat sich weltweit als innovativer Partner unter anderem für globale Getränkemarken positioniert. Durch eigene Marktforschung versucht das Unternehmen herauszufinden, wie die Verpackung dazu beitragen kann, dass die Umsätze der Getränkehersteller wachsen. Denn nur zehn bis 15 Prozent aller neuen Entwicklungen wirken sich tatsächlich darauf aus. Gleichzeitig verursacht jede Umstellung der Produktionsmaschinen aber hohe Kosten – ein großes Risiko. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Ideen berücksichtigen

Der Designvorgang muss neben Kundenbedürfnissen auch Ideen zur Materialoptimierung und regulatorische Kriterien berücksichtigen. Erkenntnisse aus der Marktforschung fließen in das Design der Verpackungen selbst und gleichzeitig in die Konfiguration der Maschinen ein. Auf der 3DExperience-Plattform haben Mitarbeiter weltweit Zugriff auf die gleichen Entwürfe und können unabhängig von Zeitzonen zusammenarbeiten. Gleichzeitig lassen sich ästhetische Aspekte berücksichtigen, die den Kunden emotional ansprechen. Auch Informationen über die Präsentation am Point of Sale fließen in den Designprozess mit ein. Vielversprechende Entwürfe können direkt für die Simulation und das Prototyping genutzt werden. Eine wichtige Stellschraube im Prozess ist die Optimierung der Materialnutzung. Ziel ist erstens, Kosten durch besonders sparsamen Verbrauch zu reduzieren. Aus der Menge Aluminium, die früher für eine Dose verwendet wurde, entstehen heute drei Dosen. Zweitens geht es darum, innovative Materialien zu erproben. Westrock simuliert in einer sehr frühen Phase, wie die Eigenschaften verschiedener Materialien sich auf Platzbedarf, Stabilität, Geometrie, Lagerfähigkeit und Transport von Verpackungen auswirken. Der Thin[gk]athon, veranstaltet vom Smart Systems Hub, vereint kollaborative Intelligenz und Industrie-Expertise, um in einem dreitägigen Hackathon innovative Lösungsansätze für komplexe Fragestellungen zu generieren. ‣ weiterlesen

Innovationstreiber Thin[gk]athon: Kollaborative Intelligenz trifft auf Industrie-Expertise

Auflagen abbilden

Verpackungshersteller wie auch andere Zulieferer global tätiger Markenartikler müssen in der Lage sein, die jeweils unterschiedlichen landesspezifischen Auflagen in ihrer Fertigung abzubilden, ohne jedes Mal lokal eine neue Fertigungsstraße zu planen und zu bauen. Mit 3DExperience ist Westrock genau dazu in der Lage und kann auch Änderungen der regulatorischen Bedingungen in Echtzeit im Produktionsprozess abzubilden. Nach Abschluss der Konstruktion schlägt Dassault Systèmes für seinen Kunden Westrock die Brücke zwischen virtueller und realer Welt. Westrock ist nun in der Lage, genau die Maschinen zu konfigurieren, welche die zuvor virtuell entwickelten Verpackungen fertigen können. Der digitale Zwilling hat noch einen weiteren Vorteil: Wenn die Software zur Herstellung einer neuen Verpackung geändert werden muss, laufen die gesamten Informationen automatisch auf der Plattform zusammen und ein neuer Zwilling ist verfügbar. Ist die Anlage konfiguriert, beginnt der eigentliche Produktions- und Verpackungsprozess. Bei der Optimierung des Shop Floors sind Firmen derzeit laut der IDC Studie am weitesten fortgeschritten – Stichwort Lean Production. Mit Hilfe von Augmented Reality hat Westrock diesen Prozess weiter optimiert, zum Beispiel indem das Unternehmen kritische Übergabepunkte auf Fertigungsstraßen durchspielt, oder Qualitätskontrollen durchführt, bevor ein neues Los gefertigt wird. Auch können Maschinenlaufzeiten weiter optimiert werden – zum Beispiel durch Predictive Maintenance, wo intelligente Anlagen über Sensoren untereinander und auch mit dem Produkt, das gefertigt wird, Informationen austauschen können. Arbeiten Fertigungsvorbereitung und Fertigung mit der gleichen Datenbasis, können zudem Informationen über Verschleiß oder Ausschuss in der Fertigung schneller in die Entwicklung zurückgespielt und in zukünftigen Produkten berücksichtigt werden.

In letzten Schritt geht es um die Integration der gesamten Lieferkette. Auf der zentralen Plattform von Dassault Systèmes lässt sich das Lieferantenmanagement nach globalen Standards weltweit an allen Standorten managen, zum Beispiel durch eine standardisierte Auswahl – und einen kontinuierlichen Evaluationsprozess für alle Lieferanten. Auf diese Weise sichern Industrieunternehmen wie Westrock die Qualität ihrer Produkte zuverlässig und reduzieren beispielsweise das Risiko von Produktrückrufen. Da das System auf Echtzeitinformationen basiert, können Materialien bedarfsgerechter eingekauft werden, Lagerbestände sinken und Anlagen lassen sich gleichmäßiger auslasten. Die Innovationsdynamik ist rasant und nur wer den nächsten Schritt geht, fällt nicht zurück. Wenn Industrie 4.0 ihr volles Potenzial entfalten soll, müssen die Anwender über den vernetzten und intelligenten Shop Floor hinausdenken. Nur dann wird die digitale Revolution in der Industrie ein Massenphänomen.