Einheitliche Daten für alle Abteilungen

Die Brücke zwischen CAD und ERP

Die Herausforderungen für Produzenten heißen steigender Wettbewerbsdruck, kürzere Entwicklungszyklen und schnellere Markteinführungszeiten. Für Konstruktion und Entwicklung bedeutet das oft eine Abkehr von gewohnten Arbeitsweisen. Die Disziplinen verschmelzen und die eingesetzte Software von Engineering bis hin zu Fertigungs- und Plansystemen muss diesen Wandel unterstützen. Die technische Brücke zwischen Geschäfts- und Produktwelt ist dabei die Integration von CAD und ERP.

Um den aktuellen Marktanforderungen gerecht werden zu können, verknüpfen Konstrukteure die Disziplinen Mechanik, Elektrik, Simulation und Software zunehmend miteinander. Die Daten für die anfallenden Aufgaben stammen in der Regel aus verschiedenen Autorensystemen entlang der Wertschöpfungskette – hauptsächlich aber aus CAD-Anwendungen, die für die MCAD- und ECAD-Konstruktion herangezogen werden. Die Abstimmung und der Austausch von Informationen zwischen den Bereichen und zwischen den in der Praxis für gewöhnlich sequenziell, also nacheinander, geschalteten Entwicklungsdisziplinen ist für eine reibungslose und zügige Produktentwicklung essentiell. Bei der Bearbeitung aufeinander folgender Arbeitsabläufe werden häufig prozesshemmende Tatsachen geschaffen, die bei paralleler Entwicklung nicht entstanden wären. Die Arbeitsteilung in der Produktentwicklung sollte daher analog zu modernen Prozessen, Methoden und Verfahren auch IT-seitig kollaborativ und interdisziplinär organisiert sein. Wenn viele Experten gleichzeitig an ein- und demselben Projekt in integrativen Prozessen zusammenarbeiten, schafft das meist Transparenz und qualitativ bessere Ergebnisse. Es fällt weniger Nacharbeit an und die Entwicklung geht schneller. Integrierte Systeme schaffen die Voraussetzungen dafür.

Schnittstelle vs. Direktintegration

Eine wettbewerbsfähige Produktentwicklung geht damit über die Abteilungsgrenzen der Mechanik und Elektrik hinaus, deren eher auf sich fokussierter Blick häufig historisch bedingt ist. Aber die Kette geht weiter: Stehen Konstruktionsdaten und begleitende Dokumente früh und eindeutig im gesamten Produktlebenszyklus zur Verfügung, werden Folgeprozesse effizienter. Im Grunde bieten sich Produktentwicklern zwei Lösungswege, um ihre Daten im Fluss zu halten. Wobei die Direktintegration der CAD-Systeme in bestehende ERP-Umgebungen der Schnittstellen-Lösung zu externen PDM-Systemen schon wegen der reduzierten Systemvielfalt meist vorzuziehen ist. Darüber hinaus liegt stets ein Medienbruch vor, wenn Prozesse ihre Daten über Schnittstellen austauschen – auch wenn er elektronisch funktioniert. Das Qualitätsrisiko beim Datenverkehr und Wartezeiten müssen bei der Schnittstellenlösung ebenso einkalkuliert werden, wie die Schnittstellenpflege zwischen den dezentralen Systemen. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Produktdaten automatisch integrieren

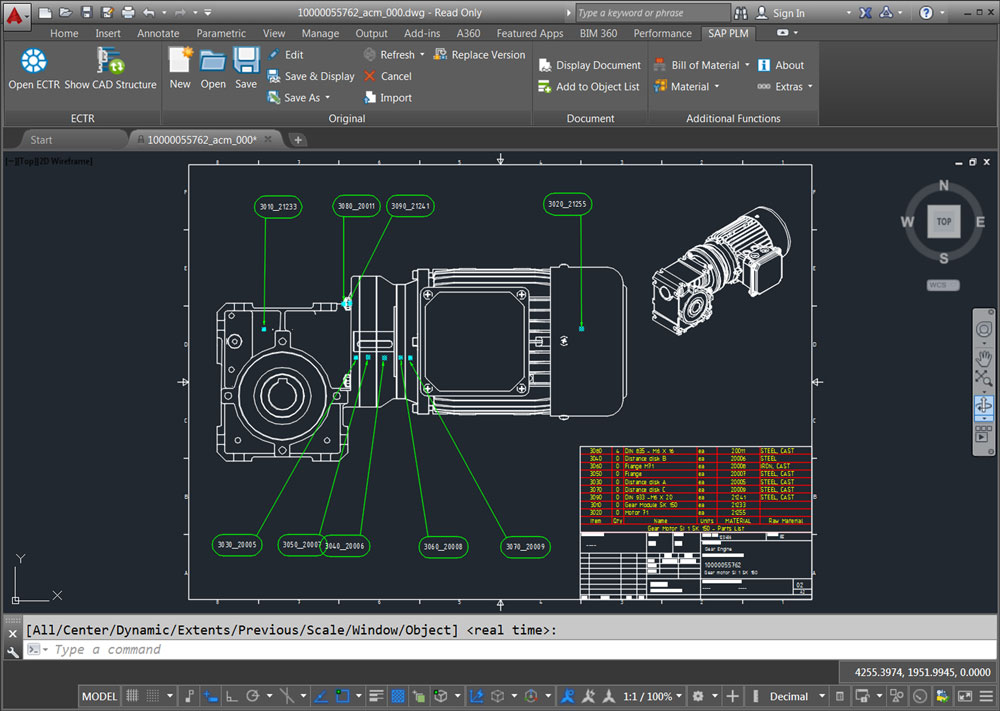

Die Verknüpfung von technischen Bereichen und kaufmännisch geprägten Folgeprozessen durch eine CAD-ERP-Prozesskopplung sichert Fehlerreduktion, Datenverfügbarkeit und Prozessdynamik entlang der gesamten Wertschöpfungskette. Manuelle Tätigkeiten werden automatisiert – ein klassisches Beispiel ist die Erstellung von Fertigungsstücklisten für Anwender von SAP-Systemen: Nutzer wollen automatisiert und prozesssicher Fertigungsstücklisten erzeugen und nicht alle Nummern aus dem CAD-System abschreiben und ins SAP-System übertragen. Die Integration von Autorenwerkzeugen aller Art in das SAP PLM – als Bestandteil von SAP ERP – kann diesen Prozess automatisiert absichern und einen zentralen Ablageort für lokal erzeugte Produktdaten schaffen. Alle Bereiche – von Entwicklung über Arbeitsvorbereitung, Fertigung, Einkauf und Vertrieb bis Service – gelangen so an strukturierte, logisch verknüpfte und unternehmensweit konsistente Daten.

‘Single Source of Truth’

Das in punkto Datenkonsistenz wohl stärkste Argument für die Direktintegration von CAD-Daten in ERP-Prozesse ist die sogenannte ‘Single Source of Truth’. Demnach arbeiten alle im Unternehmen mit physikalisch identischen Informationen. Am SAP-Beispiel lässt sich der abteilungsübergreifende Nutzen illustrieren: Wer über die CAX-SAP-Integrationen Konstruktionsdaten, Zeichnungen und so weiter direkt im SAP-System zur Verfügung stellt und mit kaufmännisch-logistischen Inhalten verknüpft, kann zum Beispiel schneller Fertigungsaufträge auslösen oder auf Lieferantenanfragen reagieren. Der Datenzugriff lässt sich dabei über eine Rechtevergabe individuell steuern. Der Thin[gk]athon, veranstaltet vom Smart Systems Hub, vereint kollaborative Intelligenz und Industrie-Expertise, um in einem dreitägigen Hackathon innovative Lösungsansätze für komplexe Fragestellungen zu generieren. ‣ weiterlesen

Innovationstreiber Thin[gk]athon: Kollaborative Intelligenz trifft auf Industrie-Expertise

Nutzerfreundliche Umsetzung

Die Integration von CAD ist eine Kerneigenschaft von PLM-Systemen. Das gilt anbieterübergreifend für Siemens ebenso wie für PTC oder SAP. Die Direktintegration ins SAP wird mittels Softwarebausteinen hergestellt, die für den Großteil der in der Praxis gängigen M- und ECAD-Anwendungen zur Verfügung stehen. Eine Nutzerfreundliche und leistungsfähige Dialog- und Arbeitsplattform für Konstrukteure, die auch zukünftige Technologien wie SAP S/4Hana unterstützt, konsolidiert verschiedene Datenquellen in einer unternehmensweit ganzheitlichen Übersicht von Produktdaten. Sie stellt die technische Brücke zwischen CAD und ERP dar.