Der digitale Zwilling

Mit Felddaten Mehrwert im Produktlebenszyklus schaffen

Immer mehr Maschinen und Anlagen werden mit Sensorik ausgestattet und gehen online. Hersteller und Betreiber entwickeln vielseitige Ideen, um die Echtzeitdaten aus der Fabrik und dem Feld zu nutzen. Der digitale Zwilling des realen Produkts gibt ihnen die Möglichkeit, innovative digitale Angebote aufzubauen.

Das Internet der Dinge (IoT) eröffnet neue Kommunikationsszenarien für Produkte und Produktionsanlagen, die untereinander und mit zentralen Diensten vernetzt sind. Analog zu den bimodalen Ansätzen im PLM-Umfeld setzen Unternehmen auch für den Betrieb ihrer Produkte und Anlagen auf eine flexiblere, offene IT-Architektur, um kontinuierlich Produktdaten erfassen und auswerten zu können. Das Sammeln der teils großen Datenmengen wird zielführend, wenn dadurch noch bessere Dienstleistungs- und Produktangebote entstehen. Vor diesem Hintergrund spielt der digitale Zwilling eine entscheidende Rolle. Intelligent genutzt, verbindet er den Lebenszyklus smarter Produkte von der ersten Idee über die Entwicklung und Fertigung mit der Nutzungsphase und macht so erst neue, digitale Geschäftsmodelle möglich.

Digitaler Zwilling & Co.

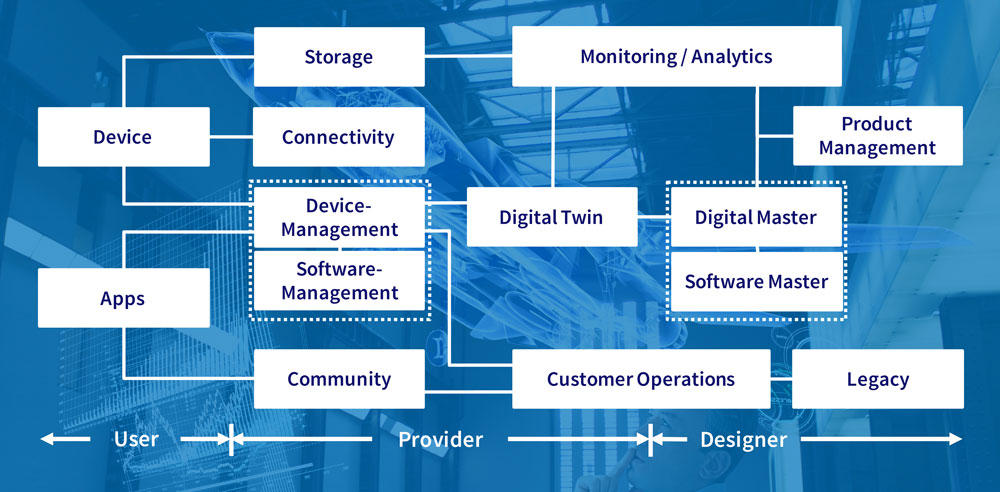

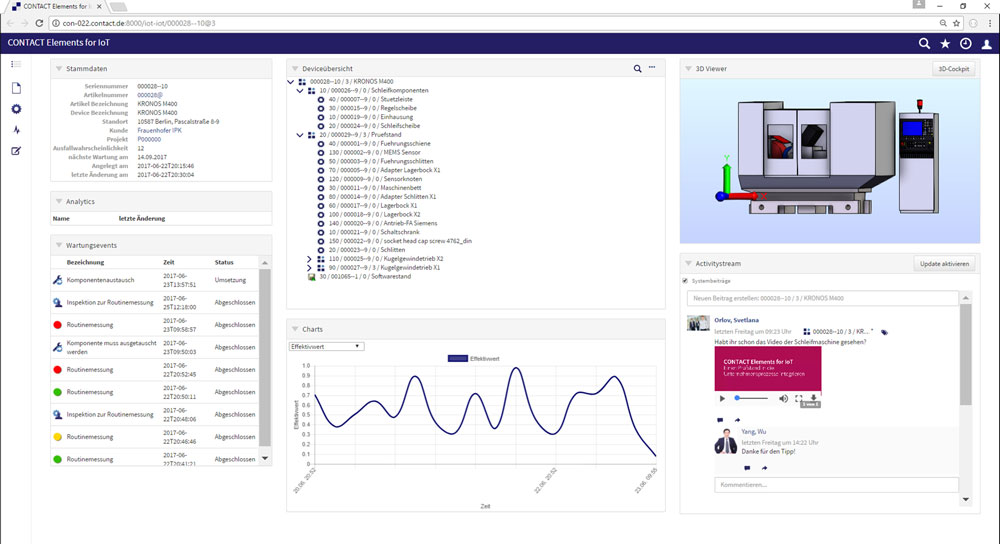

Daten aus der Entwicklung wie Teilestämme, Stücklisten, Modelldaten und Änderungsinformationen werden üblicherweise über eine PLM/ERP-Schnittstelle in die Produktion übergeben, während die Fertigungsprozesse mit den gängigen Simulationsverfahren der Digitalen Fabrik gestaltet werden. Dies reicht jedoch nicht, um die dynamischen Lebenszyklusinformationen einzelner Produktexemplare in der Fertigung oder später auch im Feld sinnvoll mit den Produktdaten in Zusammenhang zu bringen. Der digitale Zwilling verknüpft die für das physische Produkt relevanten Daten aus dem digitalen Master im PLM-System (Geometriemodelle, Stücklisten, Variantenkonfigurationen) mit den Felddaten (technischer Zustand, Messdaten, Bauzustände) und Software-Konfigurationen. Über eine eigene Anwendungsoberfläche bietet er Zugang zu standardisierten Ingenieurfachprozessen und gleichzeitig einen Ansatzpunkt für Data-Analytics-Methoden. Möglich wird dies durch das Zusammenspiel aufeinander abgestimmter Software-Bausteine und einer bimodalen IT-Architektur, bei welcher der digitale Zwilling die zentrale Rolle einnimmt. Er führt alle wichtigen Informationen über eine Produktinstanz zusammen, wie beispielsweise aus den Felddaten ermittelte Kennzahlen, virtuelle Produkt- und Prozessmodelle der Produktvariante, produktbeschreibende Dokumente, CAD-Modelle oder Software-Stände und Parametersätze. Nicht nur das Produkt selbst, sondern auch einzelne Bauteile können je nach Informationsrelevanz einen eigenen digitalen Zwilling bereitgestellt bekommen. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Data Analytics

IoT-Angebote basieren auf der Möglichkeit, als Produkthersteller oder Service-Anbieter mit einzelnen identifizierbaren Geräten (Devices) im Feld zu kommunizieren und sich ein genaues Bild von deren Zustand und Einsatzspektrum zu machen. Die intelligente Ordnung, Koordination und Analyse der Betriebsdaten ist eine Voraussetzung, um belastbare Erkenntnisse für neue Geschäftsmodelle und die weitere Produktentwicklung zu gewinnen. Analyse-Verfahren, die sich auf Populationen beziehungsweise eine Produktgruppe beziehen, werden im digitalen Master hinterlegt. Er definiert das virtuelle Produkt und wiederverwendbare Analyse-Verfahren für die Produktnutzung (Betrieb, Instandhaltung) in Kenntnis der jeweiligen Änderungsstände. Die Bildung von Populationen ist deshalb sinnvoll, weil sich die einzelnen Produkte aufgrund gesetzlicher Vorschriften und länderspezifische Normen unterscheiden können. Nicht alle Echtzeitdaten aus der Fabrik oder dem Feld werden im digitalen Zwilling abgelegt. Vielmehr können sie an den Geräten, Gateways (Übertragungsstellen) oder in zentralen Datenspeichern gepuffert und vorverarbeitet werden, um dann verdichtet und automatisiert an den digitalen Zwilling übergeben zu werden.

Der Anwendungsfall entscheidet

Vor der technischen Realisierung einer IoT-Lösung steht immer die genaue Analyse der Anwendungsfälle. Bei bestimmten Produkten steht zum Beispiel das Live-Tracking der Sensordaten im Vordergrund, um schnellstmöglich über Ausfallzeiten oder andere Probleme informiert zu werden. Bei anderen dagegen reichen anlassbezogene Aktualisierungen, bei denen beispielsweise Messungen oder vollzogene Komponentenwechsel an den digitalen Zwilling kommuniziert werden. Je nach Ziel stellen sich verschiedene Fragen. Wie werden die Daten übermittelt? Welche Daten werden übermittelt und persistiert? Findet die Datenanalyse auf dem Gateway, auf dem Server oder auf beidem statt? Wohin werden die Daten versendet (Cloud, eigenes Rechenzentrum)? Erst wenn der Mehrwert durch die Einführung eines digitalen Zwillings klar definiert ist, kann die dazu passende IT-Architektur ausgewählt werden.

Praxisszenarien

Ein Achsenprüfstand für Linearantriebe wurde vernetzt und mit Beschleunigungssensoren ausgestattet, um die Qualität verbauter Spindeln zu überprüfen. Die Messungen werden auf einem angeschlossenen Gateway analysiert, vorklassifiziert und über das Protokoll MQTT an eine IoT-Anwendung für die vorausschauende Wartung gesendet. Der digitale Zwilling visualisiert die Ergebnisse und erstellt bei Messungen mit Fehlererkennung automatisiert Inspektionsaufgaben, die an die verantwortlichen Personen verteilt werden. Ein Wartungsmitarbeiter kann über ein Tablet den digitalen Zwilling inspizieren und entscheiden, welche Maßnahmen getroffen werden müssen. Er kann die Spindel austauschen und über das Scannen von QR Codes die Aktualität des digitalen Zwillings sicherstellen. In der Anwendung wird die Komponente im Strukturbaum ersetzt und die übergeordneten Baugruppen erhalten eine neue Version. So kann der Bauzustand von Prüfaufbau und Prüflingen protokolliert und recherchiert werden. Ein anderes Prüfstandszenario ist die Aktualisierung von Software-Ständen über Funknetze. Dabei wird Software aus dem ALM-System über den digitalen Master und Zwilling im PLM ‘over the air’ auf die Hardware übertragen. Der Thin[gk]athon, veranstaltet vom Smart Systems Hub, vereint kollaborative Intelligenz und Industrie-Expertise, um in einem dreitägigen Hackathon innovative Lösungsansätze für komplexe Fragestellungen zu generieren. ‣ weiterlesen

Innovationstreiber Thin[gk]athon: Kollaborative Intelligenz trifft auf Industrie-Expertise

Prozesse verbessern

Der digitale Zwilling ist weit mehr als nur die Sammlung aller digitalen Produktdaten und Prozessplanungsmodelle. Wichtig ist das Ziel, mit diesem Werkzeug die Entwicklungsprozesse zu verbessern und Änderungen nicht nur ins ERP, sondern bis zur produktiven Instanz im Feld auszusteuern. In Verbindung mit den PLM-Prozessen ist ein direkter Zugang zum Engineering Change Management, dem Stücklistenwesen inklusive Fertigungsstückliste oder zu den Qualitätsprozessen wie 8D und CAPA möglich. Durch die Unterstützung IoT-orientierter Protokolle wie MQTT und PPMP können Entwicklungsergebnisse direkt wieder ins Feld propagiert werden. So entsteht eine geschlossene Wertschöpfungskette, die die Idee des Product Lifecycle Managements konsequent in die Realität umsetzt.