Potenziale

Big Data in der Fertigungsindustrie

Obwohl sich Produktionsprozesse durch den intelligenten Einsatz geeigneter Big Data-Technologien signifikant optimieren lassen, findet dieser in der Produktionswirtschaft kaum statt. Welche Potenziale solche Werkzeuge in der Fertigungsindustrie bieten, erklärt dieser Fachbeitrag.

In allen Produktionsbereichen der Fertigungsindustrie laufen enorme Datenmengen auf. Die Herausforderung liegt darin, geeignete Technologien zu identifizieren und intelligent zur Optimierung der Produktionsprozesse zu nutzen. Vor allem im Bereich der Automobilproduktion besteht noch viel Optimierungsbedarf bei der proaktiven und vorausschauenden Nutzung der vorhandenen Produktionsdaten. Veranschaulichen lässt sich dies anhand eines klassischen Maschinenausfalls in der Automobilproduktion: Der Instandhalter bekommt einen Anruf, weil eine Maschine ausgefallen ist. Daraufhin prüft er vor Ort die Fehlermeldung und ermittelt die Ursache: Eine Befestigungsschraube ist durchgebrochen und muss erneuert werden. Während des Stillstands ist die komplette Produktion lahmgelegt. Mit intelligentem Data-Mining und entsprechender Nutzung der Produktionsdaten wäre dieser Ausfall vermeidbar gewesen. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Anwendung von Big Data für die Produktionssteuerung

Große Datenmengen lassen sich effizient für die Produktionssteuerung nutzbar machen. Eine vorausschauende Verwaltung und Auswertung von Produktionsdaten und deren Analyse erfordert die Implementierung von geeigneten Werkzeugen – wie effiziente Erfassungs-, Speicher-, Abrufsysteme und Datenbanken, Data Mining, Data-Driven-Services und proaktive Modelle (Predictive Analytics). Deren Implementierung in den Produktionsprozess hat viele Vorteile. So sind schnelle Recherchen aus dem gesammelten Datenpool möglich, um etwa alle Produkte mit einem Bauteil X von Hersteller Y für eine Rückrufaktion aufzurufen. Aber auch zur Optimierung von Maschineneinstellungen können die Big Data-Werkzeuge dienen. So ist etwa eine statistische Auswertung des Parameters ‘Drehmoment’ möglich, um Grenzwerte für eine bessere Qualitätssicherung zu definieren. Darüber hinaus lässt sich der Datenstrom zur Empfehlung von vorrausschauenden Wartungsmaßnahmen nutzen.

Entlang der automobilen Wertschöpfungskette

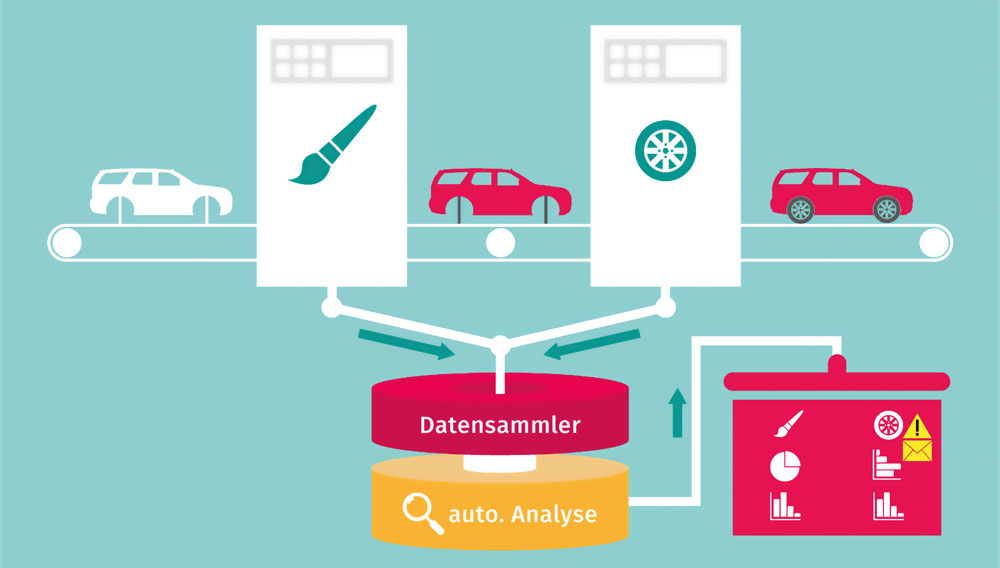

Eine intelligente Oberfläche erlaubt die schnelle Bearbeitung von großen Datenmengen und bietet interaktive Handlungsmöglichkeiten in Echtzeit. Mit den angeführten Werkzeugen sind die erfassten Daten zur Optimierung der internen Produktionsprozesse entlang der Wertschöpfungskette nutzbar. Am Beispiel der Automobilproduktion sieht dies wie folgt aus: Der F&E-Bereich hat so Zugriff auf Informationen wie beispielsweise Expertennetzwerke oder Patentdatenbanken, um sich zu den wichtigsten Themen immer auf dem aktuellsten Stand zu halten. Im Einkauf oder der Produktion lässt sich durch die Steuerung der Produktion in Echtzeit eine Verbesserung der Auslastung erzielen. Unter Berücksichtigung der zu erwartenden Ausfallwahrscheinlichkeit, kann eine präventive Wartung der Produktionsprozesse erfolgen. Im Marketing und Vertrieb ist etwa durch gekonntes Datenmanagement eine Reduktion der Lieferzeit oder der Lagerfahrzeuge möglich. Aber auch After Sales beziehungsweise Services können durch gesteuerte Disposition von verbesserter Teilelogistik und Werkstattauslastung profitieren. Jedoch mangelt es bislang noch an den hierfür notwendigen IT-Investitionen in der Fertigungsindustrie, um langfristig größere Ersparnisse zu erzielen. Denn erst der Einsatz von Vorhersagemodellen macht eine umfassende Datenerfassung und Analyse der Wertschöpfungsprozesse in der Fertigungsindustrie überhaupt erst möglich. Das Manufacturing Execution System (MES) HYDRA optimiert Produktionsprozesse für Fertigungsunternehmen, um Wettbewerbsvorteile zu erzielen. ‣ weiterlesen

MES-Integrator und 360-Grad-Partner für optimierte Fertigung

Anwendungsfelder von Big Data

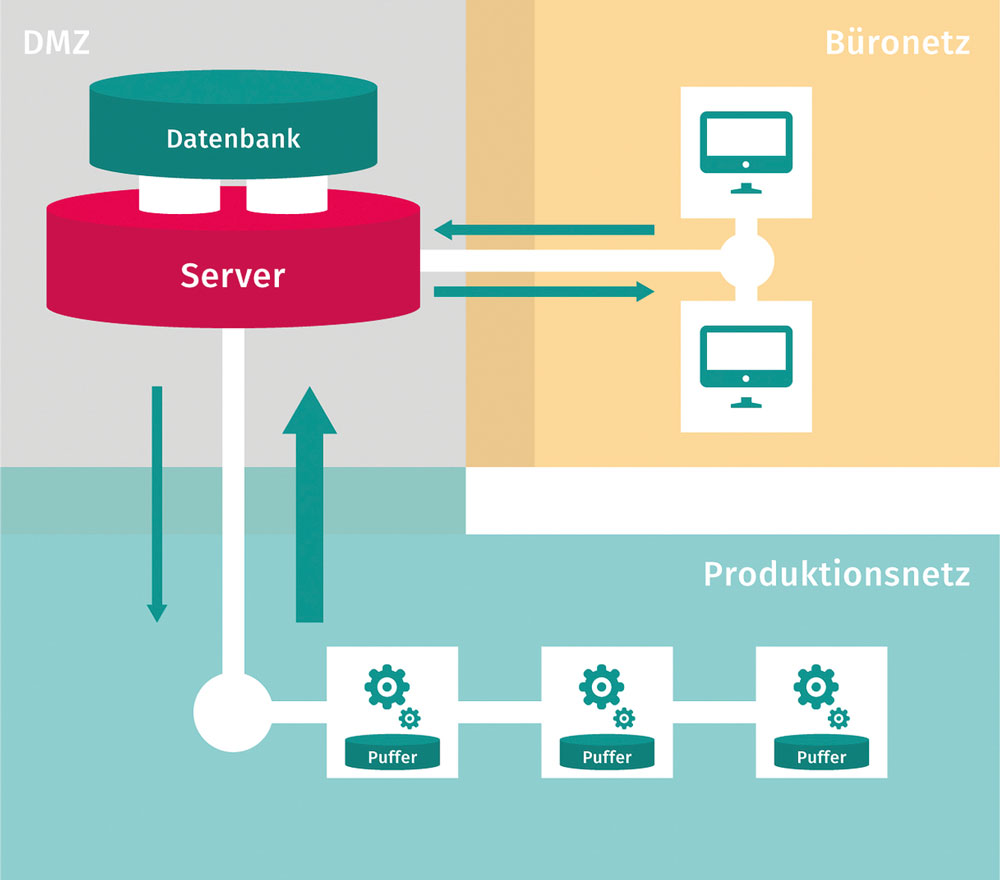

Eine vorrausschauende Datenanalyse bringt Vorteile für den Produktionsprozess: Erstens lässt sich die Qualität der Endprodukte durch eine regelmäßige und datengetriebene Wartung der Maschinen erhöhen. Zweitens spart diese Nachvollziehbarkeit viel Zeit und Aufwand bei der Analyse des Produktionsprozesses. Beispiel: Ein Unterbauteil ist defekt und es ist schnell klar, welche Produkte davon betroffen sind. So kann eine entsprechende Rückrufaktion gestartet werden, ohne eine langwierige Fehlersuche betreiben zu müssen. Im Zuge der digitalen Transformation steht die deutsche Automobilproduktion vor der schwierigen Aufgabe, den technologischen Anschluss nicht zu verlieren. Nicht mehr zeitgemäße Betriebsstrukturen, innerbetriebliche Grabenkämpfe und eine mangelhafte Kommunikations- und Prozessintegration erschweren den Wandel zusätzlich. Auch in der Automobilproduktion wird gerne das Idealbild einer Industrie 4.0 bedient. Realistisch betrachtet, ist man hiervon aber noch weit entfernt. Die Prozessentwicklung steckt eher noch bei Industrie 1.1 fest. Daher sollten Veränderungen immer erst an der Basis ansetzen: mit einer sauberen, konsequenten und umfangreichen Datenerfassung, um die Potenziale der Big Data-Werkzeuge voll auszuschöpfen. In der ersten Phase gilt es, eine zentrale Datenaufnahme aufzubauen. Dabei kommt eine generische Datenbank zum Einsatz. Diese hat den Vorteil, dass sie unabhängig von bestimmten Prozessen oder spezifischen Anlagen aufgebaut ist, aber trotzdem speicherschonend und performant arbeitet. Die Datenübertragung läuft über das Anlagennetz. Die Kommunikation kann etwa über ein SPS-System oder einen Anlagen-PC stattfinden. Die jeweiligen Schnittstellen werden produktionsunabhängig aufgebaut, um bei Störungen die Produktion nicht anhalten zu müssen. Jede Benutzer-Interaktion wie Recherche, Analyse, Konfiguration oder Berichterstattung erfolgt über eine zentrale Webseite, die auf modernste Web-Entwicklungstechniken wie etwa HTML5/CSS3, dynamische Inhalte und responsives Design setzt. Zusätzlich lassen sich die Zugriffsrechte auf die Module fein granuliert und individuell steuern. Die zweite Phase beginnt mit einem Analyse-, Konfigurations- beziehungsweise Einstellungsschritt. Potentielle Ausfallrisiken, Störquellen sowie regelmäßige Wartungsmaßnahmen werden gemeinsam mit dem Auftraggeber identifiziert und definiert. Diese Rückkopplung – kombiniert mit etwa einer automatischen Analyse eines zeitlichen Soll-Ist-Werteverlaufs – resultiert in einem Vorhersagemodell, dass eine proaktive Instandhaltung mithilfe von Predictive Analytics ermöglicht.