Automobilindustrie

Risiken erkennen und ausschalten

Auf dem Weg zu halb- und vollfahrerlosen Autos steigen die Anforderungen an die Fehlervermeidung in der Automobilindustrie zwangsläufig beträchtlich. Denn bei Unfällen in Verbindung mit autonomen Systemen müssen Hersteller schnell auf verschiedenen Ebenen negative Konsequenzen befürchten. Um das Risiko von Fehlern von Mechanik bis zur Software über die gesamte Lieferkette zu reduzieren, hilft ein umfassend ausgestaltetes Risikomanagement-System.

Bild: Plato AG

Obwohl schon unzählige Beinaheunfälle und sogar mehrere Todesfälle mit neuen Fahrerassistenzsystemen und autonomen Fahrzeugen zu bedauern sind, käme kaum einer auf die Idee, die Entwicklung an diesen neuen Technologien zu stoppen. Die Produktion von Flugzeugen wurde nach dem ersten Absturz schließlich auch nicht eingestellt. Doch die Rahmenbedingungen unterscheiden sich von denen des frühen 20. Jahrhunderts teils deutlich. Social Media verbreiten Gerüchte zu Produktfehlern auf der ganzen Welt, bevor Medien die Geschichte aufklären können. Klagen sind an der Tagesordnung. Im 21. Jahrhundert kann ein einziger Fehler ein Unternehmen zerstören. Die aktuellen technologischen Herausforderungen sind also mit erheblichen Risiken verbunden. Es kann durchaus sein, dass bei dem Unfall eines Fahrzeuges mit Assistenzssystemen der Hersteller ohne Selbstverschulden in den Mittelpunkt gerückt wird.

Fehler durch Informationssilos

Zudem treten trotz der beträchtlichen Anzahl ausgereifter Qualitätswerkzeuge und -prozesse der Automobilindustrie Fehler und ihre Folgen noch immer auf. Ein Grund dafür sind Informationssilos. Daraus folgen unzureichende Verbundenheit und Zusammenarbeit, auch mit Zulieferern, sowie Probleme bei der Kommunikation. Entwicklungsprozesse profitieren davon, dass alle Stakeholder mit ihrer Sicht auf das System von Beginn an den Überblick wahren, um die Silos zu erkennen, die etwa bei den Qualitätswerkzeugen, Funktionen, Systemen, Fahrzeugmerkmalen sowie -komponenten und der Lieferkette existieren.

System zum Risikomanagement

Die effizienteste Fehlervermeidung bei Mechanik, Elektrik und Software findet in der Entwurfsphase statt. Dazu werden Ursachen für Mängel sowohl vor als auch nach dem verantworteten Prozess, Bauteil oder Produkt gesammelt. Benachrichtigungen über Änderungen sollten in den Sekunden nach dem letzten Tastendruck an globale Teams gesendet werden. Die gewonnenen Erkenntnisse lassen sich in Echtzeit erfassen und auf das Produktionsmodell anwenden und automatisch auf zukünftige Modelle übertragen. Unternehmen, die ein Risikomangementsystem einrichten möchten, sollten dabei auf folgende Punkte achten: Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Modellbasiertes Arbeiten

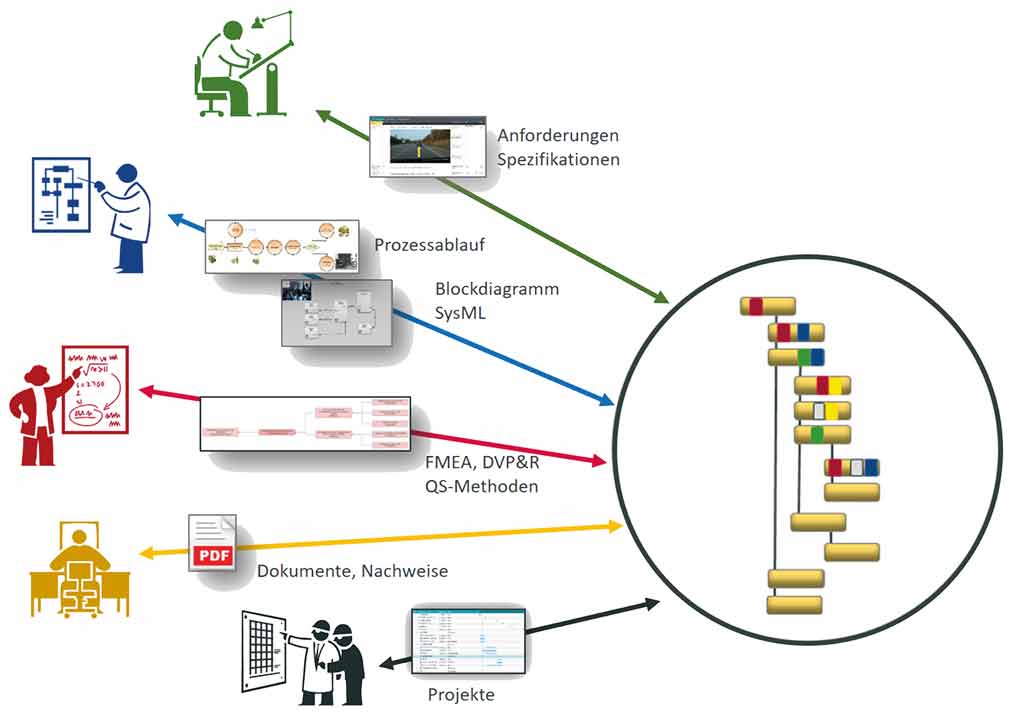

Ein dokumentenorientierter Ansatz ist nicht in der Lage, die komplexen Zusammenhänge der Produkte selbst, ihrer Wechselwirkung untereinander sowie ihr Zusammenspiel insbesondere in der frühen Phase des Entwicklungsprozesses zu erfassen. Visuelles Arbeiten zur Vorbereitung und für den Aufbau von Strukturen und Netzen beschleunigt das Arbeiten und erleichtert das Verständnis für Systemzusammenhänge. Ein Systems Engineering auf einer zentralen Datenbank ermöglicht, dass alle Beteiligten gemeinsam an einem Gesamtmodell arbeiten und dadurch Zusammenhänge und Abhängigkeiten besser verstehen.

Social Engineering

Ein integriertes Benachrichtigungskonzept ist notwendig, wenn Team-Mitglieder oder Verantwortliche relevante Informationen automatisch erhalten sollen. Das System muss aus den Zusammenhängen der Systemstrukturen, den zeitlichen Verläufen sowie den frei definierten Benachrichtigungsregeln die Notwendigkeit einer Benachrichtigung erkennen.

Methodenvernetzung

Ein Risikomanagementprozess arbeitet nicht isoliert. Anforderungen, Spezifikationen, Funktionale Sicherheit, Control Plan und viele weitere Methoden nutzen dieselben Daten. Alle Methoden sollten deshalb vernetzt arbeiten und Änderungen überall sofort aktualisiert sichtbar sein.

Methoden und Technologie

Informationen zu Reklamationen oder zu Kosten können für Unternehmensabläufe wichtig sein. Für individuelle Daten, z.B. in der FMEA oder zusätzliche Formblätter ist es erforderlich, dass die eingesetzte Software konfigurierbar ist, etwa bei Formblattaufbauten, Formblattinhalten, Berechnungen und so weiter über Plugin-Technologie. Um Daten von anderen Systemen zu nutzen, sind Schnittstellen erforderlich. Mittels einer offenen Architektur sollte eine Integration in die bestehende IT Landschaft eines Unternehmens sichergestellt sein, damit auch PLM-, MES-; Requirements Management-Daten und viele mehr gemeinsam verwendet werden. Für eine webbasaierte Anwendung sprechen unter anderem die hohe, weltweite Verfügbarkeit für den Anwender als auch der Verzicht auf lokale Installationen. Der Thin[gk]athon, veranstaltet vom Smart Systems Hub, vereint kollaborative Intelligenz und Industrie-Expertise, um in einem dreitägigen Hackathon innovative Lösungsansätze für komplexe Fragestellungen zu generieren. ‣ weiterlesen

Innovationstreiber Thin[gk]athon: Kollaborative Intelligenz trifft auf Industrie-Expertise

Lessons Learned

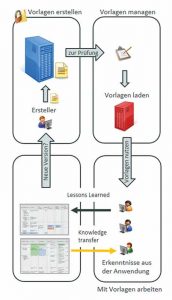

Ein Prozess für Vorlagenerstellung, Freigabe, Verteilung und Aktualisierung macht sich schnell bezahlt. Ein Vorlagen-Management ist sehr effizient, wenn es viele ähnliche Produkte, Prozesse, Projekte, Varianten oder verteilte Standorte gibt sowie sichergestellt ist, dass diese auch im Falle von Änderungen mit den aktuellen Vorlagen arbeiten.

Durchgängige Dokumentation

Wichtige Artefakte als Entwicklungsergebnisse, die sowohl von Microsoft Excel als auch von vielen anderen Spezial-Tools erzeugt werden, benötigen einen sicheren und leicht zugänglichen Platz in der Engineering-Umgebung. Eine direkte Bearbeitung, Versionierung und Freigabe sollte sichergestellt sowie Inhalte und Metadaten dieser Dokumente gut zu finden sein.

Zentrales Aufgabenmanagement

Es gibt unterschiedliche Ansprüche in der Produktentwicklung an den Umgang mit Aufgaben bzw. Maßnahmen. So legt etwa der Produktentwickler Schwerpunkte auf die Integration in die Methoden (z.B. FMEA, DVP), die Verknüpfung der Projektplanung mit der Systementwicklung und besteht auf Möglichkeiten der Team- und Selbstorganisation. Der Projektmanager hingegen benötigt Steuerungsmöglichkeiten und Transparenz, der Qualitätsmanager die Sicherheit, alle relevanten Anforderungen im Griff zu haben, und die Führungskraft einen vollständigen Überblick des Status der Produktentwicklung und damit eine Entscheidungsgrundlage. Schließlich könnte die Kombination aus einem Maßnahmenmanagementsystem und der Systementwicklung den Mitarbeitern ermöglichen, Maßnahmen aller Art selbst zu organisieren.

Fazit

Hersteller und Zulieferer müssen sich der Aufgabe stellen, mit der dynamischen Produktentwicklung und sich ändernden Branchenrichtlinien, wie AIAG, VDA oder FMEA Alignment, Schritt zu halten. Weiter steigendes Entwicklungstempo wird Unternehmen dabei herausfordern, Qualitätsprodukte zu liefern und gleichzeitig die Rückrufaktionen und Garantiekosten zu minimieren. Die gestiegenen Anforderungen lassen sich mit einem zentralen Zugang zu allen Entwicklungsmethoden, Dokumenten und Projekten begegnen, der zugleich eine angemessene Kommunikation und Zusammenarbeit fördert. Im Mittelpunkt steht dabei ein Systemmodell, das sowohl den Aufbau als auch das dynamische Verhalten der Systemelemente untereinander präsentiert. So lassen sich robuste Produkte auf hohem Niveau arbeitsteilig und effizient entwickeln.