Industrie 4.0-Projekt – ‚Enable KMU‘

Appstore für Einzelfertiger

Durch die Digitalisierung sollen hiesige KMU ihre Produktivität verbessern und auf dem weltweiten Markt mithalten können. Um auch Unternehmen mit weniger Ressourcen digitale Helfer zur Verfügung zu stellen, arbeiten Forschung, IT-Firmen und Produzenten im Rahmen des Projektes ‚Enable KMU‘ am Fraunhofer Institut für Produktionstechnologie (IPT) derzeit an einer App-Plattform für industrielle Anwendungen.

Die deutsche Wirtschaft ist durch kleine und mittlere Unternehmen (KMU) geprägt. Insbesondere in Nordrhein-Westfalen ist die Dichte von Unternehmen mit weniger als 500 Mitarbeitern nach einer Studie des Institutes für Mittelstandsforschung Bonn (IfM) auffallend hoch. Die Herausforderung dieser Unternehmen liegt häufig darin, dem Kostendruck an globalisierten Märkten standzuhalten. Hohe Fertigungsqualität, Zuverlässigkeit und kurze Lieferzeiten sind deshalb häufige Unique Selling Propositions (USP) erfolgreicher deutscher KMU. Doch auch bei diesen Merkmalen verschärft sich die Situation durch Wettbewerber aus dem südostasiatischen und südamerikanischen Raum zunehmend.

Mit Blick auf KMU erdacht

Gerade zur Stärkung der Wettbewerbsfähigkeit der KMU in Deutschland wurde vom Bundesministerium für Bildung und Forschung BMBF das Zukunftsprojekt Industrie 4.0 initiiert. Das Ziel des Projektes ist die Erschließung von neuartigen Geschäftsmodellen und das Ausschöpfen von Optimierungspotentialen in der Produktion für stark individualisierte Produkte durch cyber-physische Systeme. Letztlich gilt es, die deutsche Industrie zu unterstützen und durch technologischen Vorsprung für die Zukunft auszurüsten. Industrie 4.0 bedeutet die Digitalisierung und Vernetzung der Produktion durch die Einführung der Smart Factory und der Entwicklung von intelligenten Lösungen zur Steigerung von Produktivität und Qualität. Die Digitalisierung lässt sich dabei in die folgenden aufeinander aufbauenden Evolutionsstufen gliedern: Datenerfassung, Einführung und Nutzen von Assistenzsystemen, Vernetzung und Integration, Dezentralisierung und schließlich Selbstorganisation und Autonomie der Produktionsmaschinen und -anlagen. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Oft fehlt es an Ressourcen

Während große Unternehmen in der Lage sind, die Schritte der Digitalisierung gewinnbringend zu realisieren, herrschen in KMU meist andere Voraussetzungen und Randbedingungen. Einerseits besitzen KMU in der Regel nicht die notwendigen Ressourcen und Kapazitäten, um eigenständig Industrie 4.0-Ansätze zu erforschen und zu entwickeln. Deshalb sind sie auf externe Unterstützung angewiesen, die mit hohen finanziellen Aufwänden verbunden sein kann. An den hierfür erforderlichen Mitteln fehlt es häufig. Zum anderen erfordert die Einführung von Industrie 4.0-Technik die Transformation der vorhandenen Arbeitsweise, die in KMU oft schwierig zu überwinden ist. Fälschlicherweise kann der Eindruck entstehen, dass die vierte industrielle Revolution primär nur für große Unternehmungen vorteilhaft wäre. Hier setzt das Forschungsvorhaben ‚Enable KMU‘ (Entwicklung anwenderbasierter Lösungen in der Einzelfertigung für KMU) an, indem es die Technologien der Industrie 4.0 für KMU zugänglich machen will. Das Ziel ist die Befähigung zur selbstständigen Digitalisierung und Vernetzung der Produktion durch modulare, skalierbare und preiswerte Teillösungen. Dazu wird im Projekt eine Smart Service-Plattform entwickelt, die den Digitalisierungsprozess in KMU befähigt und begleitet. Die Plattform stellt verschiedene Applikationen bereit, die Unternehmen bei ihren täglichen Aufgaben in der Produktion unterstützen. Die Smart Service-Plattform funktioniert ähnlich wie der App-Store von Apple oder der Playstore von Google. Die Nutzer können die bereitgestellten Apps auf einer Plattform auswählen und anwenden. Die Apps der Plattform sollen Firmen beispielsweise bei ihrer Produktionsplanung, der Parametrierung von Maschinenparametern sowie der Echtzeit-Aufbereitung und Dokumentation von Produktionsdaten unterstützen. Durch den webbasierten Ansatz entsteht nur ein geringer technischer Aufwand für die Anwender, um die Programme direkt von einem beliebigen Browser aus zu verwenden. Nachfolgend werden zwei Apps und deren Funktionsweise skizziert:

Die Job.Info-App

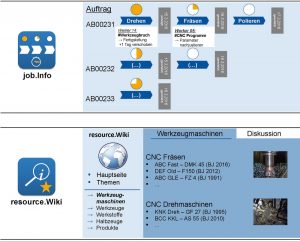

Viele produzierende KMU haben großes Interesse an einer Applikation, die ein einfaches Determinieren notwendiger Fertigungsschritte für einen Auftrag ermöglicht. Verschiedene Diskussionen mit Anwendern ergaben, dass eine einfache Visualisierung aktueller Bearbeitungszustände einschließlich Bauteilpositionen und Kommentarfunktion für die bearbeitenden Mitarbeiter wünschenswert sind. Die Job.Info-App orientiert sich an aktuellen Social Media-Konzepten wie Facebook oder Twitter und soll den Informationsaustausch für Mitarbeiter und Geschäftsführung verbessern. In einem nächsten Schritt soll die Applikation um eine App für den Vertrieb erweitert werden, die vom Außendienst per Smartphone aufgerufen werden kann. Somit können die Mitarbeiter unterwegs einen Blick auf die aktuelle Auftrags- und Auslastungssituation der eigenen Produktion werfen, um Geschäftspartner fundiert über mögliche Liefertermine informieren zu können. Der Thin[gk]athon, veranstaltet vom Smart Systems Hub, vereint kollaborative Intelligenz und Industrie-Expertise, um in einem dreitägigen Hackathon innovative Lösungsansätze für komplexe Fragestellungen zu generieren. ‣ weiterlesen

Innovationstreiber Thin[gk]athon: Kollaborative Intelligenz trifft auf Industrie-Expertise

Die Resource.Wiki-App

Gerade für Einzelfertiger kann eine betriebsinterne Wissensplattform auf Produktionsebene sinnvoll sein, um das Erfahrungswissen langjähriger Mitarbeiter zugänglich zu machen. Da nur geringe Stückzahlen gefertigt werden, ist die Parametrierung der einzelnen Werkzeugmaschinen bei Verwendung von bestimmten Materialen für ein spezifisches Erzeugnis oft schwierig. Deshalb wird im Rahmen des Projektes die Resource.Wiki-App entwickelt, die als betriebsinternes Erfahrungshandbuch dienen soll. Dort lassen sich zunächst alle Werkzeugmaschinen, die Materialien und bisher gefertigten Erzeugnisse inklusive ihrer Eigenheiten beschreiben. Diese Beschreibung beinhaltet Parametersätze, die sich in der Vergangenheit für bestimmte Maschine-Werkzeug-Werkstoff-Kombinationen bewährt haben, sodass bei der Fertigung neuer Erzeugnisse auf diese Werte zurückgegriffen werden kann.

Vom Demonstrator in den Betrieb

Das Konsortium von Enable KMU setzt auf ein Zusammenwirken von Forschung, Entwicklung und Anwendung. Auf Basis erzielter Forschungsergebnisse wird die Smart Service-Plattform prototypisch beziehungsweise durch einen Demonstrator realisiert, bevor Industriebetriebe die Programme versuchsweise einsetzen. Neben den digitalen Helfern soll die Plattform Firmen auch dabei unterstützen, Lean Production-Methoden einzuführen, um die Prozesskosten und den Energiebedarf im Unternehmen über weitere Hebel zu reduzieren.