Forschungsprojekt BigPro: Big Data Anwendung

Störungen in der Produktion proaktiv managen

Produzierende Unternehmen sehen sich jeher den weitreichenden Konsequenzen von Produktionsausfüllen und störungsbedingten Stillständen ausgesetzt. Als Lösung hierauf gilt Industrie 4.0 mit dem systematischen Lernen aus Daten für schnellere sowie bessere Entscheidungs- und Anpassungsprozesse. Neben kulturellen und organisationalen Anforderungen zur Umsetzung von Industrie 4.0 stellt der richtige Umgang mit Daten und insbesondere Big Data im zunehmend digital vernetzten Produktionsumfeld Unternehmen derzeit vor große Herausforderungen.

Unter dem Begriff ‘Big Data’ werden große Datenmengen in hoher Frequenz aus unterschiedlichen Datenquellen zusammengefasst, die mit konventionellen Datenverarbeitungssystemen nicht mehr effizient zu analysieren sind. Um das Potenzial von Industrie 4.0 im Produktionsumfeld zu realisieren, ist die Nutzung von Big Data notwendig. Daten sind nicht nur lediglich zu sammeln, sondern zu höherwertigen Informationen aufzuwerten und in Entscheidungen zu überführen. Die Fähigkeit zur automatischen Datenanalyse wird essentiell, um Ursache-Wirkungsbeziehungen aus Daten verschiedener Quellen abzuleiten und zukünftige Ereignisse zu prognostizieren.

Echtzeitfähige Plattform

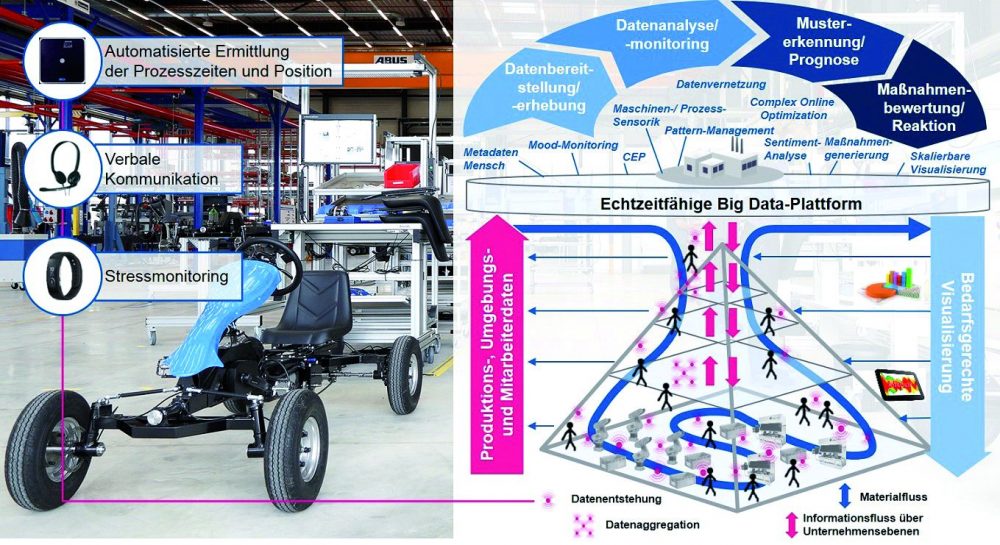

Das Forschungsprojekt ‘BigPro’ hat in diesem Zusammenhang die Entwicklung einer echtzeitfähigen Big Data-Plattform mit konkreter industrieller Anwendbarkeit zum Ziel, welche die Daten aus dem Produktionsumfeld zentral aggregiert, auswertet und in richtiger Form für ein proaktives Störungsmanagement zur Verfügung stellt. Daten unterschiedlicher Quellen werden hierzu extrahiert und mit bekannten Produktionsstörungen in Korrelation gesetzt. Die identifizierten Datenmuster der Störungsindikatoren dienen der Plattform zur Bewertung der Eintrittswahrscheinlichkeit von Störungen. Gemäß einem erarbeiteten Eskalationsmodell können adäquate Reaktionsmaßnahmen vor dem eigentlichen Auftreten angestoßen werden. Hierzu werden die relevanten Informationen den über die verschiedenen Hierarchiestufen beteiligten Personen bedarfsgerecht visualisiert. Derzeit befindet sich das Forschungsprojekt in der Implementierungsphase der Plattform bei den industriellen Anwendungspartnern. Um die konkrete industrielle Anwendbarkeit zu gewährleisten, wurden diese und die Produktionsprozesse möglichst heterogen ausgewählt. Im Folgenden wird das Vorgehen mit den jeweils notwendigen Schritten zur Anwendung der Big Data-Plattform für ein proaktives Störungsmanagement beschrieben. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Bedarfe systematisieren

Als zentrales Element und Ausgangspunkt zur Umsetzung der Big Data-Plattform dient der Ansatz der Prozess-Fehlermöglichkeits- und Einflussanalyse (FMEA) aus dem Produktionsmanagement. Die Prozess-FMEA ist die informatorische Grundlage jeglicher Folgeaktivitäten, beginnend bei der Identifikation der Störungen, der datenbasierten Beschreibung zur Datenanalyse bis hin zur Ableitung von Handlungsmaßnahmen und bedarfsgerechter Visualisierung. Basis der Prozess-FMEA ist eine Prozess- & Informationsflussmodellierung des zu untersuchenden Produktionsumfelds, die den Gesamtprozess in seinen einzelnen Prozessschritten sowie Informationsverläufen und -medien beschreibt. Erste Optimierungspotenziale lassen sich hierbei bereits für das Störungsmanagement verorten, wie beispielsweise Störungen aufgrund von Medienbrüchen im Informationsfluss. Weitere Störungen, die sich über das gesamte Fehlerspektrum von klassischen Bedienfehlern bis hin zu Datenfehlern in den einzelnen Prozessschritten erstrecken, werden in Workshops identifiziert. Eine Einordnung entsprechend der Fünf-M-Methode (Mensch, Maschine, Material, Mitwelt, Methode) und Beschreibung der Fehlerfolgen hilft bei der Ableitung von Handlungsmaßnahmen sowie der zu bedienenden Informationsbedarfe. Den Störungen zugeordnete Daten- und Prozessmerkmale dienen zur Eignungsanalyse für das proaktive Störungsmanagement. Als geeignet gelten dabei insbesondere solche Störungen, deren Indikatoren der Störungsursache sich durch eine eindeutige Beschreib- und Erkennbarkeit anhand von Daten auszeichnen. Neben Produktions- und Umgebungsdaten kann oftmals auch der Mensch mit seinem Erfahrungswissen als zusätzliche Datenquelle berücksichtigt werden. Aus den geeigneten Störungen werden anschließend Use Cases mit den benötigten Datenquellen und Rahmenparametern detailliert beschrieben. Diese dienen zur späteren datenbasierten Modellierung von Störungsevents für die Datenanalyse. Angelehnt an die Störungen wird ein Maßnahmenkatalog entwickelt, der die geeigneten Gegenmaßnahmen sowie die dafür verantwortlichen Personen definiert. Neben Anforderungen für die bedarfsgerechte Informationsbereitstellung müssen dabei die IT-Schnittstellen der teil- und vollautomatisierten Maßnahmen hinterlegt werden. Das Manufacturing Execution System (MES) HYDRA optimiert Produktionsprozesse für Fertigungsunternehmen, um Wettbewerbsvorteile zu erzielen. ‣ weiterlesen

MES-Integrator und 360-Grad-Partner für optimierte Fertigung

Erkennen von Indikatoren

Die datenbasierte Erkennung der Störungen erfolgt mit der Technik des Complex-Event-Processing (CEP). Hierzu werden die Daten der Datenquellen über einen Universal Messaging Bus zentral aggregiert und mit CEP ausgewertet. Dieses Vorgehen ermöglicht es große Datenmengen unterschiedlicher Quellen echtzeitfähig zu verarbeiten, ohne auf große Datenbankstrukturen zurückgreifen zu müssen. Zur Nutzung des Universal Messaging Bus ist neben der Definition der Systemschnittstellen ebenfalls das Format der Datenbereitstellung jeder Datenquelle von Relevanz. Dieses definiert, in welcher Form die Daten auf dem Bus bereitgestellt werden, also in welcher Form die Daten zur Mustererkennung und Prognose zur Verfügung stehen. Die Big Data-Plattform von BigPro unterstützt dabei standardmäßig die echtzeitfähige Anbindung von diversen Datenquellen aus dem Produktionsumfeld, wie auch die Spracherkennung von Mitarbeitern. Zusätzliche Schnittstellen lassen sich je nach Bedarf nachträglich entwickeln. Um die Störungen mit der Big Data-Plattform antizipieren zu können, müssen die jeweiligen Datenmuster der Störungen identifiziert werden. Zur Erkennung der Muster dienen die in der Prozess-FMEA erfassten Informationen, die als Events in der CEP-Engine übersetzt werden. Ein Event beinhaltet die Datenquelle und das -format der jeweiligen Störungsindikatoren. Variationen der Muster geben dabei Auskunft über die Eintrittswahrscheinlichkeit der Störung. Entsprechen die eingehenden Daten auf dem Universal Messaging Bus dem Datenmuster eines Events, wird eine adäquate Handlungsmaßnahme veranlasst. Kann die Störung trotz der hinterlegten Maßnahme nicht behoben werden, erfolgt die Weiterleitung der Störung an die im Störungskontext nächstrelevante Person. Der organisatorische Zusammenhang der in der Störungseskalation involvierten Personen wird in einem Eskalationsmodell beschrieben. Der Inhalt, die Form der Visualisierung sowie der Kanal, über den die Maßnahme an die verantwortliche Rolle kommuniziert wird (App, E-Mail et cetera), sind im Eskalationsmodell zu hinterlegen. Das Forschungsprojekt Bigpro stellt mit dem beschriebenen Vorgehen neue Möglichkeiten dar, die notwendige Fähigkeit der automatischen Analyse von Big Data für ein proaktives Störungsmanagement im Kontext von Industrie 4.0 systematisch umzusetzen. Die automatisierte Identifikation von Störungen ermöglicht schnellere und bessere datenbasierte Entscheidungen sowie Anpassungen im Produktionsumfeld, um Störungen noch vor dem Auftreten zu verhindern. Als nächste Schritte im Projekt wird zum einen das Vorgehen mit dem neuen Anwendungspartner Auto Heinen GmbH validiert sowie zum anderen eine geeignete Visualisierungsform entwickelt, um die Störungen und die benötigten Zusatzinformationen den verantwortlichen Personen bedarfsgerecht aufzubereiten und anzuzeigen.

Förderung vom Bund

Das Forschungsprojekt BigPro wird im Rahmen des Förderprogramms ‘IKT 2020 – Forschung für Innovation’ durch das Bundesministerium für Bildung und Forschung gefördert (Projektnummer: 01|S14011A). Die Projektpartner sind: Asseco Solutions AG, Auto Heinen GmbH, Cognesys GmbH, DFA Demonstrationsfabrik Aachen GmbH, i2solutions GmbH, Robert Bosch GmbH, Software AG, FZI Forschungszentrum Informatik, WZL Werkzeugmaschinenlabor der RWTH Aachen.