Digitale Transformation

Kaum ein Projekt ohne IoT

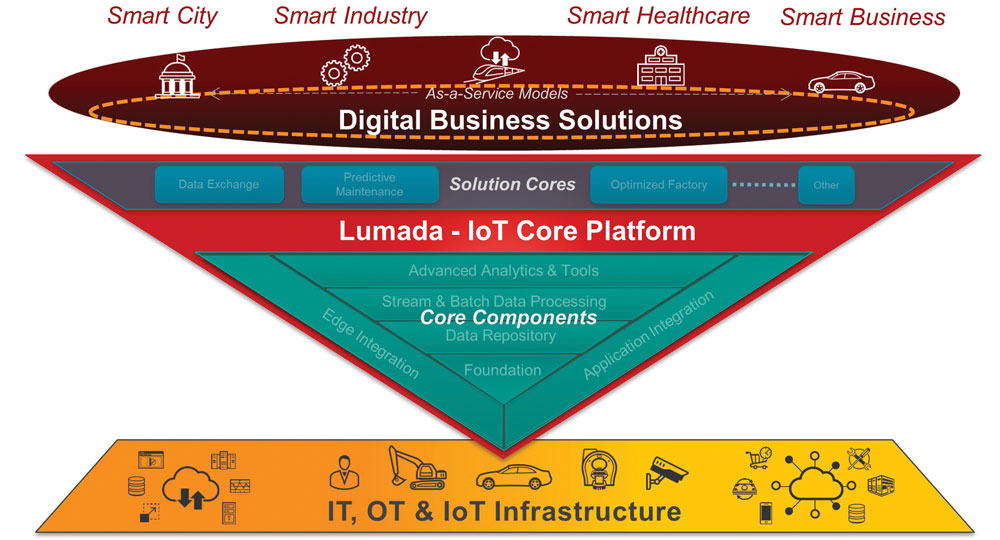

Operational und Information Technology wachsen zusammen. Das zeigen immer mehr Leuchtturm-Projekte, die digitale Technik und Produkte gewinnbringend zusammenbringen. Diese Vorhaben braucht es, denn sie inspirieren den gesamten Markt. Hitachi ist auf mehreren Handlungsfeldern aktiv: Der Konzern produziert vom Zug bis zur Baumaschine hochvernetzte Güter und Fertigungstechnik. Dabei beobachtet das Unternehmen, dass kaum ein Industrie 4.0-Projekt ohne IoT-Technik auskommt – und positioniert sich mit der Plattform Lumada auf dem noch jungen Markt.

Ein System vernetzter Menschen, Anlagen und Maschinen überführt die ‚klassische‘ Fabrik in die Industrie 4.0. Allein bis 2018 sollen 1,3 Millionen Roboter in Fabriken eingesetzt werden. Adidas hat bereits reagiert und eine Speedfactory vorgestellt, in der Roboter und 160 menschliche Mitarbeiter 500.000 Schuhe pro Jahr herstellen. Parallel ziehen neue Technologien wie 3D-Druck in die industrielle Fertigung ein. Mit ungewöhnlichen Materialien können nun auch komplizierte, maßgeschneiderte Teile produziert werden, die mit herkömmlichen Methoden unmöglich herzustellen wären. Künftig könnte dies über das Internet der Dinge gesteuert werden. Sensoren und internetfähige Komponenten helfen, die Auslastung zu optimieren. Dazu werden quasi in Echtzeit Daten erfasst, verarbeitet und analysiert. Mit Predictive Maintenance werden Probleme an Maschinen früh erkannt sowie behoben und für die IT-Sicherheit lernen Algorithmen ständig hinzu. Um solche Szenarien umzusetzen, müssen produzierende Unternehmen einen umfassenden Transformationsprozess durchlaufen.

Die digitalen Welten zusammen bringen

Beinahe alle betrieblichen Abläufe müssen in Hinblick auf die eigene Wettbewerbsfähigkeit neu strukturiert und digitalisiert werden. In der Fertigung spielen im Wesentlichen zwei Technologieansätze eine Rolle. Auf der einen Seite gibt es die Operational Technology, kurz OT. Dabei geht es darum, mit Rechnern Zustandsveränderungen bei Systemen zu überwachen, etwa in einem Kraftwerk oder bei einem Schienensystem. Typische Beispiele für solche Systeme sind Scada (Supervisory Control and Data Acquisition), speicherprogrammierbare Steuerungen- und CNC-Systeme. Auf der anderen Seite steht der Bereich der Information Technology (IT), die für die Verarbeitung von Informationen steht. In der Regel kommen in einem Produktionsunternehmen zahlreiche OT- und IT-Systeme zum Einsatz, die dann miteinander verzahnt und aufeinander abgestimmt werden müssen. Aktuell lässt sich beobachten, dass OT und IT miteinander verschmelzen. Dazu trägt auch die steigende Verbreitung von IP-Technologien in der OT bei. Hitachi hat beide Technologien im Portfolio: Seit mehr als 100 Jahren entwickelt der Konzern OT-, seit 60 Jahren IT-Systeme. Die Produktpalette von reicht dabei vom Sensor bis zu komplexen Industrieanlagen. Aus diesem Engagement ergibt sich, dass Hitachi die physikalischen Systeme kennt, die es mit IT zusammenbringt. Mit einer gut abgestimmten Kombination beider Technologieebenen lässt sich einiges erreichen: Der japanische Hersteller von Informations- und Kontrollsystemen Omika Works hat beispielsweise durch die Einführung eines Energie-Managementsystems auf Basis von IoT-Technologie den CO2-Ausstoß um 15 Prozent reduziert und die Energiekosten pro Jahr um mehr als eine halbe Million Euro gesenkt. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Konfiguratoren inspirieren den Markt

Die Nachfrage nach individuellen Produkten steigt im B2C- und im B2B-Umfeld. Für die Produzenten bedeutet das mehr Varianten in kleineren Losgrößen bis hin zur Losgröße 1, also einem komplett individualisierten Produkt – in der traditionellen Produktion ist das ein zentraler Zielkonflikt und praktisch beinahe unmöglich. Beispiele für die aktuellen Möglichkeiten liefern Produktkonfiguratoren im Internet: Ein potentieller Autokäufer kann sich heute via Internet sein Fahrzeug zusammenstellen und von allen Seiten ansehen. Diese Technologie könnte den gesamten B2C-Markt voranbringen. In Zukunft werden Technologien wie Augmented und Virtual Reality ermöglichen, eine virtuelle Probefahrt im konfigurierten Fahrzeug zu machen. Nach dem Prinzip können Unternehmen sich ganze Produktionsanlagen zusammenstellen. Wenn nahezu individuelle Produktion und Lösungen aber zum Standard werden, greift das klassische Prinzip der skalierten Massenfertigung immer weniger.

Den Geschäftspartner verstehen

Nach einer KPMG-Studie verfügen 47 Prozent der Fertigungsunternehmen nicht über ausreichende Kompetenzen zur digitalen Transformation. Das kann zu Problemen führen, wenn für die Entwicklung von Lösungen das Prozess- und IT-Know-how zusammengebracht werden muss. Doch die Hersteller müssen nicht nur ihre Prozesse anpassen, sondern auch Modelle entwickeln, um ihre Kunden besser zu verstehen. Dabei kann die Analye von Verhaltens- und Anwendungsdaten helfen. Ermittelte Daten können Produktionsanlagen steuern und eine entscheidende Rolle bei der Einführung neuer Produkte und Services spielen. Um die nötige Flexibilität und Agilität zu erlangen, müssen Unternehmen ihr Geschäftsmodell in seine Komponenten zerlegen und Schnittstellen definieren, um die Grundlage für eine Modularisierung zu schaffen und nach eingehender Analyse einzelne Elemente anpassen oder ersetzen zu können. Der klassische lösungsorientierte Vertriebsansatz stößt an Grenzen, wenn die Kunden selbst nicht wissen, was sie für ihr Projekt genau benötigen.

Partnerschaften suchen

Unter Co-Creation ist eine Methode zu verstehen, mit der Unternehmen maßgeschneiderte Lösungen mit ihren Kunden entwickeln und umsetzen. Dabei profitieren Fertigungsunternehmen von einem Ökosystem, um mit Partnern gemeinsame Lösungen zu finden. Potenzielle Partner sind neben den Kunden auch Consulting-Unternehmen, Forschungseinrichtungen, Lieferanten, Logistikpartner und auch Behörden. Hitachi hat beispielsweise den Weg eingeschlagen, viele benötigte Funktionen in Tochterunternehmen auszugliedern. So können auch komplexe Projekte noch mit eigenen Ressourcen bewältigt werden. Das Manufacturing Execution System (MES) HYDRA optimiert Produktionsprozesse für Fertigungsunternehmen, um Wettbewerbsvorteile zu erzielen. ‣ weiterlesen

MES-Integrator und 360-Grad-Partner für optimierte Fertigung

Geschäftsmodelle mit Daten

Datenmanagement ist ein Schlüssel bei der Entwicklung neuer Produkte und Serviceangebote. Hitachi bietet Baumaschinen etwa über ein Contracting-Modell an. Mit Erfolg: Die meisten Bagger auf deutschen Baustellen gehören dem Konzern. Über Sensoren liefert jeder Bagger Informationen, die gesammelt und ausgewertet werden. So kann der Produzent eventuell entstehende Probleme früh erkennen, dass es in der Praxis kaum noch zu Ausfällen kommt. Ein anderes Beispiel ist ein ‚Train as a Service‘-Modell, bei dem Hitachi mehrere hoch frequentierte Bahnstrecken in England übernommen hat. Alle vom Konzern produzierten Züge gehören ihm auch, abgerechnet wird nach einem Modell, das Pünktlichkeit, Zuverlässigkeit und Kundenzufriedenheit einschließt. Um die Züge effizient zu nutzen, Wartungsfenster minimal und die Kundenzufriedenheit möglichst hochzuhalten, wird ein zentrales, hochautomatisiertes Steuer- und Überwachungssystem eingesetzt. Sensor- und IoT-Technologie ermöglicht Predictive Maintenance und sorgt für eine 100-prozentige Verfügbarkeit des Betriebs. Als Basis des Projektes, an dem unter anderem auch Vodafone IoT und Pentaho als Partner beteiligt sind, erfasst die Lumada-Plattform von Hitachi jeden Tag rund 48.000 Datensätze oder rund 25 Gigabyte Daten von jedem Zug. Neben den Ingenieuren werden Data-Scientists eingesetzt, um den größtmöglichen Nutzen aus diesen Daten zu ziehen.

Blueprint für IoT-Lösungen

Die meisten Projekte zur digitalen Transformation benötigen zu ihrer Umsetzung IoT-Technologie. Sensoren liefern Daten, die erfasst, verarbeitet, gespeichert und analysiert werden müssen. Seine Erfahrungen mit einer großen Bandbreite unterschiedlicher IoT-Projekte ließ der weltweit agierende Konzern in die Entwicklung der Lumada-Plattform einfließen. Sie verbindet quasi als Blaupause die physikalische Welt der OT mit der digitalen Welt der IT.