Maschinenanbindung leicht gemacht

Agil automatisieren mit

Standardschnittstellen

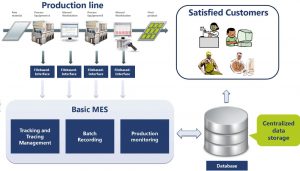

Das Ziel jeder automatisierten Fertigung ist es, das richtige Material zum richtigen Zeitpunkt an den richtigen Platz zu transportieren und nach Vorgabe zu fertigen. Mit einem Manufacturing Execution System lässt sich auch die automatisierte Fertigung in Echtzeit orchestrieren. Dabei lassen sich Einführung und Umrüstung dieser Anwendungen wesentlich kostengünstiger realisieren, wenn vorhandene Standardschnittstellen zur Anbindung von Maschinen und Anlagen benutzt werden.

Die Automatisierung einer Fertigung kann als intelligentes und integriertes System verstanden werden, in dem die Betriebsmittel koordiniert und kontrolliert werden. Die Automatisierung transportiert Material, startet und stoppt Fertigungsprozesse, überwacht den Betrieb und sammelt Prozessdaten. Sie passt Rezeptparameter an und dokumentiert Anlagenstatus sowie Qualitätskennzahlen. Intelligenz braucht die Automatisierung an allen Positionen, die andere Stellen innerhalb der Fertigung beeinflussen.

Evolution durch Rechenleistung

Die Automatisierung wurde vor 20 Jahren noch deutlich von den verfügbaren Rechnerkapazitäten limitiert. Das veränderte sich mit der Zeit und bestehende Fertigungen wurden nachgerüstet. Das führte in vielen Werken zu einer Sammlung von Insellösungen, die sich nur mit Mühe und hohen Kosten integrieren lassen. Dem Anwender kam in solchen Umgebungen mitunter die Rolle einer einfachen Schnittstelle zwischen den Systemen zu. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Warum braucht es Automation?

Automatisierungslösungen helfen den Unternehmen dabei, eine Serienproduktion schneller und mit einer höheren Ausbeute – bei gleichzeitiger Kostenkontrolle – zu realisieren. Das bildet die Grundlage für den geschäftlichen Erfolg, geht es doch darum, mit einem Produkt als Erster am Markt zu sein, um die höchste Profitabilität zu erreichen. Zudem müssen die Fertigungskosten stets bekannt und möglichst niedrig sein, um im Preiskampf mithalten zu können. Das Manufacturing Execution System (MES) HYDRA optimiert Produktionsprozesse für Fertigungsunternehmen, um Wettbewerbsvorteile zu erzielen. ‣ weiterlesen

MES-Integrator und 360-Grad-Partner für optimierte Fertigung

Maschinenanbindung wird schnell teuer

Bei einer Fließfertigung, welche sich durch eine hohen Automatisierungsgrad, geringe Produktvielfalt und einen hohen Durchsatz auszeichnet, lassen sich Anlagen miteinander horizontal und vertikal mit einem MES verknüpfen. Im Gegensatz dazu werden für eine Werkstattfertigung, etwa bei der Fertigung von Halbleiterelementen, meist ausschließlich vertikale Anlagenschnittstellen benötigt. Die höhere Produktvielfalt und Flexibilität einer Werkstattfertigung verursacht einen deutlich höheren Aufwand für die Automatisierung, wenn der gleiche Grad angestrebt wird. Auch das angebundene MES wird komplexer. Für horizontale Schnittstellen können Protokolle wie CAN, Modbus, Sercos oder Profibus eingesetzt werden. Vertikale Schnittstellen werden durch SECS/GEM, OPC UA, Soap oder auch einfache dateibasierte Protokolle bedient. Teilweise beschreiben diese Protokolle nur, wie kommuniziert werden soll. Projektspezifisch muss für jede Schnittstelle der Inhalt (das Was und Wann) und eine wertige Datenqualität umgesetzt werden. Hier sollten standardisierte Schnittstellen verwenden werden. Ansonsten können die Kosten für die Integration von Anlagenschnittstellen bis zu 60 Prozent der Gesamtkosten eines IT-Projektes ausmachen.

Wenig Aufwand durch Standardschnittstellen

Für Anlagenhersteller fallen bei standardisierten Schnittstellen keine Softwareänderungen während der Inbetriebnahme an, da die Schnittstelle einer Spezifikation der Automatisierungsszenarien unterliegt. Für den Systemintegrator wird durch standardisierte Schnittstellen sichergestellt, dass korrekte Daten an der Schnittstelle anliegen und dadurch Anpassungen während der Inbetriebnahme reduziert werden. Die Verfügbarkeit von Prozessdaten während der Start-Phase und die Möglichkeit der Remote-Steuerung der Anlagen unterstützen den Fabrikbetreiber beim schnellen Ramp-Up seiner Fertigung. In der Praxis helfen gerade standardisierte Schnittstellen dabei, zusätzliche Integrationsarbeiten zu vermeiden und damit die Projektlaufzeit sowie das Projektbudget einzuhalten.